연삭휠은 기계 가공에서 없어서는 안 될 도구이며, 그 성능과 상태는 가공 효율과 품질에 막대한 영향을 미칩니다.

연마 과정에서는 연삭휠의 구조, 연마입자의 특성, 연마 형태 및 생성되는 연삭칩의 형상이 가공 조건에 따라 변하며, 이로 인해 절삭 효과 및 공작물의 표면 조도에 영향을 미칩니다.

본 문서는 연삭휠의 다양한 특성과 연마 과정 중의 동적 변화를 심도 있게 다루며, 연마 현상의 본질을 이해하고 가공 파라미터 설정 및 품질 향상에 이론적 근거를 제공합니다. 특히, 연삭휠의 구성, 연마입자의 작용 메커니즘, 연마 상태 및 연삭칩의 형상에 대해 분석합니다.

목차

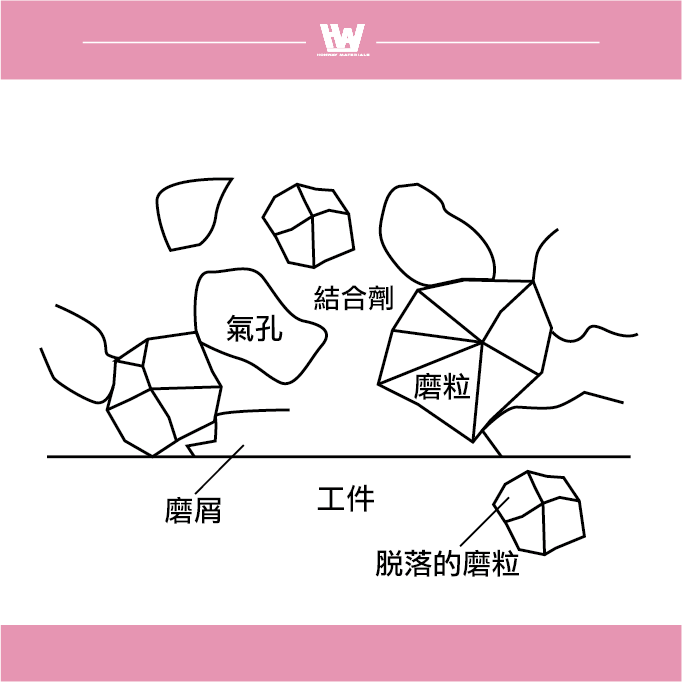

연삭휠의 구조

연삭휠: 연삭휠은 주로 원형 형태를 가지며, 연마기에 장착하기 위한 내경이 설계되어 있습니다. 표준 원형 외에도 평면형, 컵형, 디스크형 등 다양한 형태가 존재합니다.

- 평면형 연삭휠: 넓은 면적의 평면 연마에 적합합니다.

- 컵형 연삭휠: 내부 또는 특수 형상의 가공에 주로 사용됩니다.

- 뾰족형 연삭휠: 정밀한 공작물 가공을 위해 설계되었으며, 좁은 공간에 들어가 연마가 가능합니다.

연마입자: 연마 작업 중 연삭휠 표면에 분포된 각 연마입자는 날카로운 절삭날로 작용하여 공작물에서 미세한 칩을 제거합니다. 연마입자의 형상은 뾰족한 것, 평평한 것 등 다양하게 존재합니다.

연마입자의 특성

절삭 능력: 연마입자의 날카로움은 절삭 능력에 직접적인 영향을 미칩니다. 날카로운 입자는 공작물 재료를 보다 효율적으로 제거할 수 있습니다.

경사각 및 음의 경사각: 연마입자의 경사각은 절삭 중 절삭력 및 칩의 흐름에 영향을 미치며, 음의 경사각을 가진 입자는 절삭 저항을 줄이는 데 도움이 됩니다.

입도: 연마입자의 입도는 공작물 표면의 평활도에 영향을 미칩니다. 일반적으로 입도가 고울수록 더 높은 광택 품질을 얻을 수 있습니다.

연마입자가 공작물에 작용하는 네 가지 형태

일반적으로 연마입자의 절삭날이 공작물에 침투하는 깊이는 약 1μm 이하이며, 절삭날이 접촉하더라도 반드시 연삭칩이 배출되는 것은 아닙니다. 이는 절삭날의 형상, 절입 깊이, 공작물의 특성, 절삭 속도 등에 따라 달라지며, 다음 네 가지 절삭 형태로 구분됩니다:(1)마찰(2)소성 변형(3)파절(4)절삭

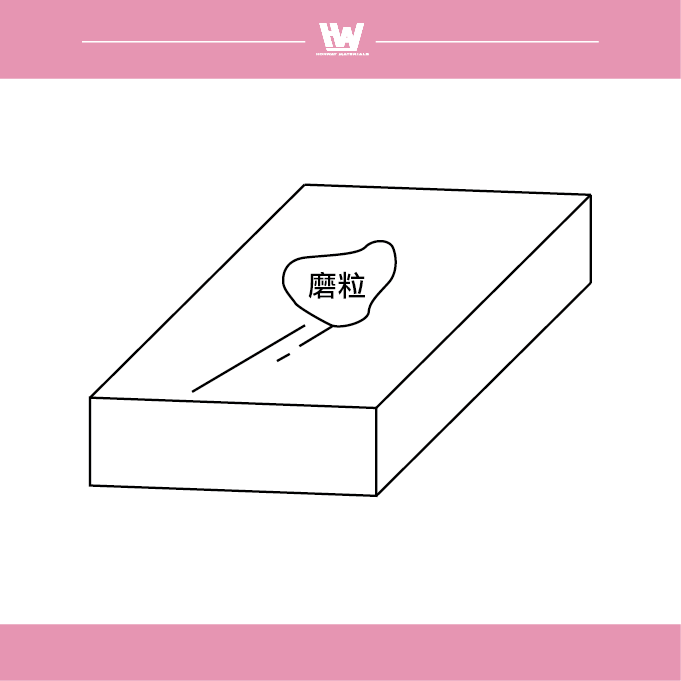

1. 마찰

특징: 연마입자와 공작물 표면 간의 접촉이 주로 마찰에 의해 이루어지며, 연삭칩의 배출은 매우 제한적입니다.

영향 요인: 절입량이 작고 절삭 속도가 낮을 때, 마찰 형태가 더욱 뚜렷하게 나타납니다.

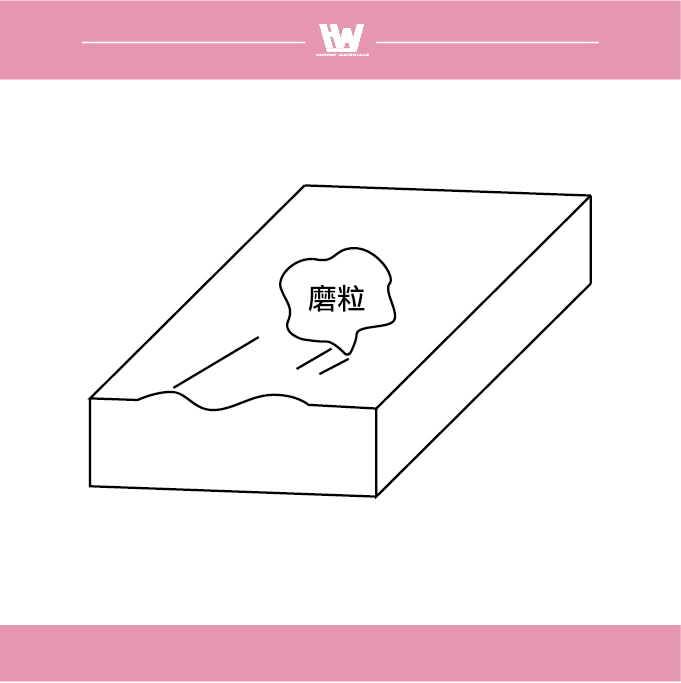

2. 소성 변형

특징: 공작물 재료가 연마입자의 작용으로 인해 소성 변형을 일으키며, 뚜렷한 연삭칩이 발생하지 않을 수도 있습니다.

영향 요인: 재료의 경도와 인성이 소성 변형의 정도에 영향을 줍니다.

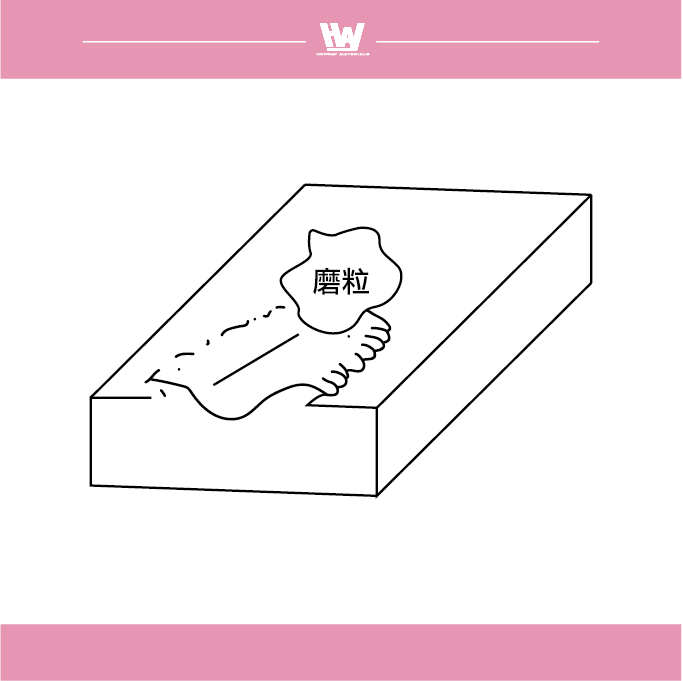

3. 파절형

특징: 절삭 과정 중 연마입자에 의해 공작물 재료가 파절되어 작은 조각 형태의 연삭칩이 형성됩니다.

영향 요인: 절입량이 적당할 때 파절형이 더 잘 나타나며, 연마입자의 형상과도 관련이 있습니다.

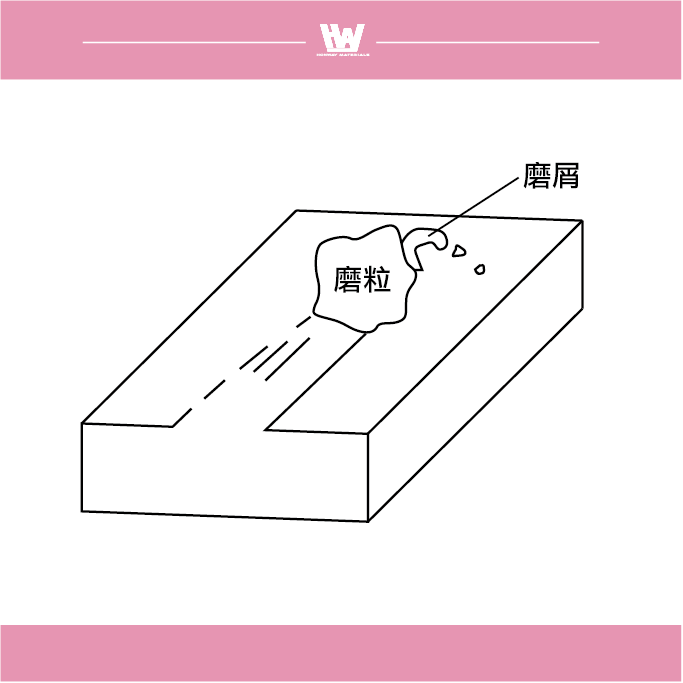

4. 절삭

특징: 연마입자가 날카로운 절삭날로 공작물 재료를 직접 절삭하여, 뚜렷한 연삭칩을 생성합니다.

영향 요인: 절입량이 크고 절삭 속도가 빠를수록 절삭형이 주로 나타나며, 재료를 효과적으로 제거할 수 있습니다.

연삭휠에서 자주 나타나는 네 가지 상태

연마 현상은 연마 조건이 일정하더라도 시간에 따라 항상 동일한 상태를 유지하지 않습니다. 연삭휠의 절삭날은 열적·기계적 부하에 따라 변화하며, 이에 따라 연삭칩의 배출 상태도 달라집니다. 이러한 변화 양상은 다음 네 가지 형태로 구분할 수 있습니다:1. 탈락형 2. 정상형 3. 충전형 4. 평활형

1.탈락형

탈락형 연마 작업에서는 연마재의 절삭날이 마모되면 연마 저항이 증가하고, 이로 인해 연마재가 다량 탈락하게 됩니다. 이 경우 연마재 입자 간 간격이 커지며, 연삭휠 표면은 거칠게 나타납니다.

- 연삭칩 형상: 탈락형에서는 연삭칩이 흐름성 또는 전단형의 형태를 띠며, 가공 결과에 영향을 미칩니다.

- 연마 저항 증가: 연마재가 마모되면서 절삭 효율이 저하되어 연삭 저항이 커집니다.

- 연마재 대량 탈락: 절삭 과정 중 연마재가 마모로 인해 다량 탈락하며, 전체 가공 성능에 영향을 줍니다.

- 연마재 입자 간격 증가: 연마재 간 간격이 넓어져 연삭휠 표면이 거칠어집니다.

- 연삭휠 표면 거칠어짐: 연마재의 마모로 인해 연삭휠 표면이 고르지 않아 가공 난이도가 증가합니다.

- 가공 정밀도 저하: 절입량만으로는 이상적인 가공 정밀도를 달성하기 어렵습니다.

- 가공면 거칠기 증가: 연마재의 마모와 연삭휠 표면의 거침으로 인해 최종 가공면이 거칠어집니다.

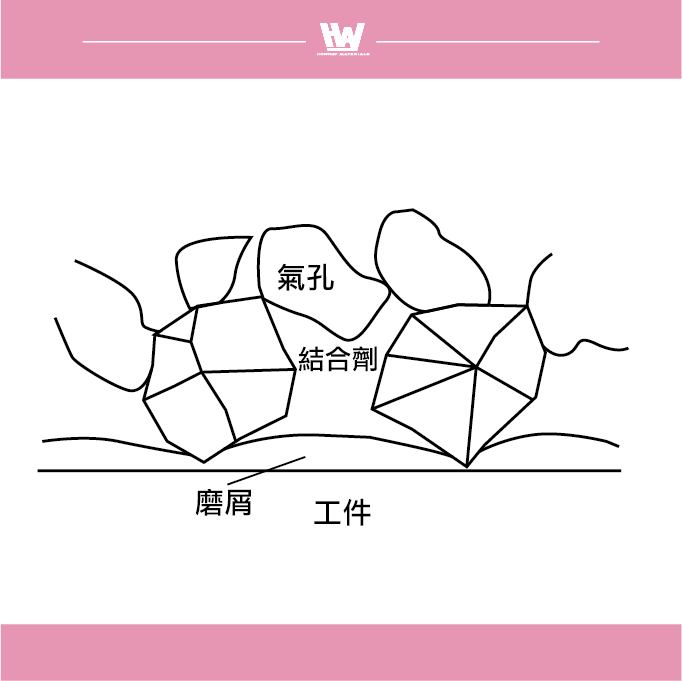

2. 정상형

연마 작업 중 연마재의 절삭날이 무뎌지면 연삭 저항이 증가하지만, 이때 연마재가 쪼개지며 새로운 절삭날이 드러나게 됩니다. 이로 인해 원래의 절삭력을 회복할 수 있으며, 이상적인 연마 효과를 유지할 수 있습니다.

- 연마 저항: 연삭 저항은 탈락형보다는 크지만, 다른 연삭 형태보다는 낮은 편입니다.

- 입자 간격이 좁음: 연마재 입자가 촘촘하게 배열되어 있어 절삭 효율을 높이는 데 기여합니다.

- 연삭칩 형상: 연삭칩이 붙지 않으며, 주로 흐름성 또는 전단형의 형태를 띱니다.

- 연삭휠 마모: 연삭휠의 마모는 탈락형보다 적어, 수명이 길어집니다.

- 가공면이 매끄러움: 우수한 표면 품질을 제공합니다.

- 높은 가공 정밀도: 비교적 높은 수준의 가공 정밀도를 달성할 수 있습니다.

3. 충전형

충전형 연마에서는 연삭칩이 연삭휠 표면에 달라붙게 되며, 이는 다른 연마 작업을 방해합니다. 이때 생성되는 연삭칩은 일반적으로 찢김형 또는 용융형의 형태를 띠며, 이러한 칩이 새로운 절삭날처럼 작용해 절삭 성능에 영향을 줄 수 있습니다.

- 칩 부착:연삭칩이 연삭 휠 표면에 들러붙어 연마 효율을 저하시킴

- 칩 형태:찢어진 형태와 융해 형태가 일반적으로 나타나며 절삭 성능을 떨어뜨림

- 연마 저항 증가:연마 과정 중 저항이 커져 진동이 발생하기 쉬움

- 가공면 품질 저하:찢김이나 진동 흔적이 생겨 표면의 매끄러움에 악영향

- 연삭 휠 마모 증가:연삭 휠이 정상형보다 더 많이 마모되어 수명이 단축됨

작은 지식 – 진동 흔적:진동 흔적이란 가공 또는 연마 과정에서 공작물 표면에 미세한 물결무늬나 불규칙한 요철이 발생하는 현상을 말한다. 이러한 현상은 최종 제품의 표면 품질에 영향을 미치며, 경우에 따라 불량 판정을 받을 수 있다.

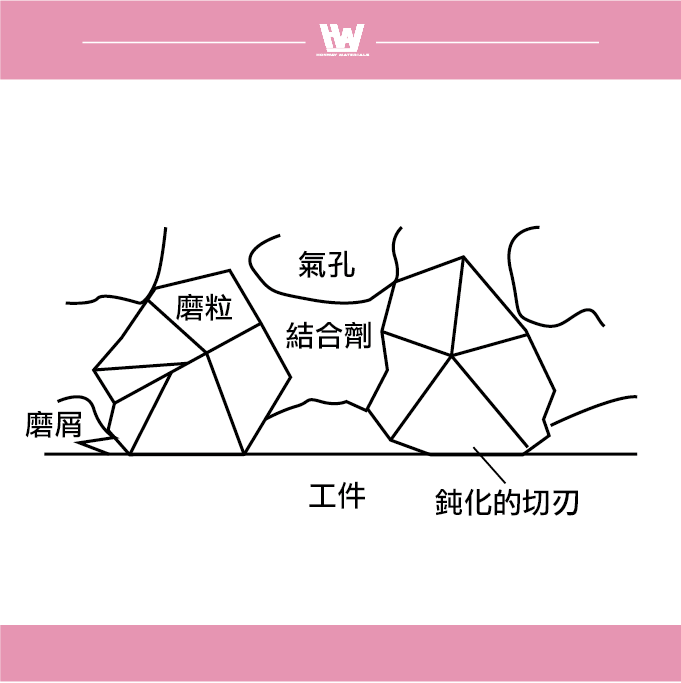

4. 평활형

평활화형 연마에서는 연마재가 무뎌져 연마 능력을 상실한 상태가 되어, 연마재 표면이 둥글게 마모되고 연삭 휠 전체가 이에 의해 덮이게 된다. 이러한 현상은 연마 효과에 부정적인 영향을 미친다.

- 연삭칩 형태:연삭칩은 주로 찢어진 형태 또는 융해된 형태로 나타나며, 가공 품질에 추가적인 영향을 끼침

- 연마재 둔화:연마재가 절삭 능력을 잃고 둥근 모서리 형태로 변화

- 전면 피복:연삭 휠 전체 표면이 둔화된 연마재로 덮임

- 절삭력 저하:연마재의 둔화로 인해 절삭력이 크게 감소

- 연마 저항 증가:연마 중 저항이 커져 작업 효율에 악영향

- 발열 증가:연마 저항의 증가로 인해 열 발생량이 동반 증가

- 진동 흔적 및 그을림:가공 과정에서 진동 흔적이나 표면 그을림이 자주 발생함

연삭휠 상태를 유발하는 원인

연삭휠의 경우, 연마 형태는 입도, 조직, 결합도, 연마재 종류 등에 따라 달라집니다.

1. 충전형 발생 조건:

- 입도가 고울수록

- 결합도가 단단할수록

- 조직이 치밀할수록

- 탄화규소계 연마재 사용 시 ( 파절성이 크다)

- 절입량, 이송량, 공작물 속도 증가

- 연삭휠 회전 속도 감소

2. 평활형 발생 조건:

- 입도가 고울수록

- 결합도가 단단할수록

- 조직이 치밀할수록

- 탄화규소계 연마재 사용 시 ( 파절성이 크다)

3. 탈락형 발생 조건:

- 절입량, 이송량, 공작물 속도 증가

- 연삭휠 회전 속도 감소

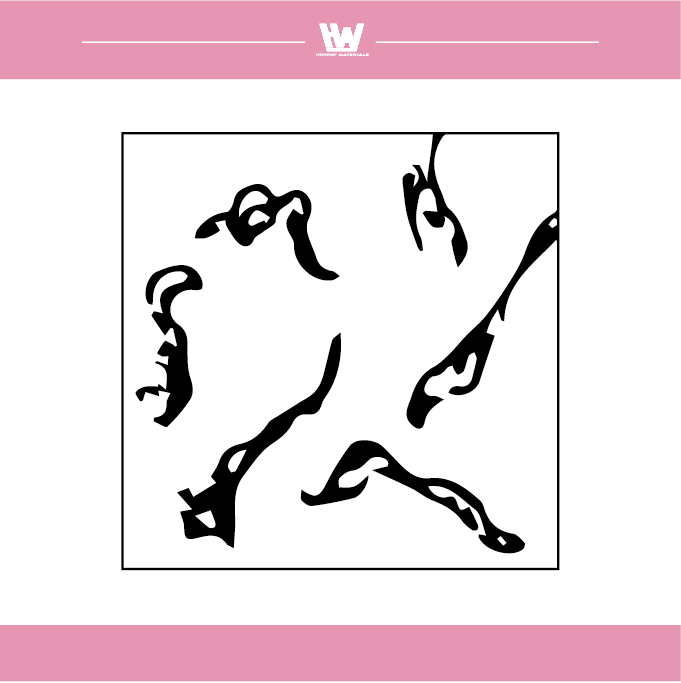

연마 시 발생하는 연삭칩의 형상

결론

연삭휠의 구조, 연마입자의 특성, 연삭 형태 및 생성되는 연삭칩의 형상 등을 종합적으로 고려할 때, 연마 공정의 결과는 입도, 결합도, 조직 밀도, 연마재 종류 및 연삭 파라미터 등 다양한 조건에 의해 결정됩니다.

적절한 파라미터 설정을 통해 연삭휠이 이상적인 상태를 유지하게 되면, 고효율 절삭 및 우수한 표면 품질을 달성할 수 있습니다. 반대로, 설정이 부적절할 경우 충전형이나 평활형과 같은 비정상 상태가 발생하여 가공 효율과 제품 품질에 악영향을 미칠 수 있습니다.

최상의 가공 결과를 얻기 위해서는 소재의 특성과 가공 요구 사항에 따라 관련 파라미터를 유연하게 조정하고, 연삭휠과 연삭칩의 상태 변화를 면밀히 관찰하며 필요 시 드레싱이나 교체를 수행해야 합니다. 이를 통해 안정적이고 고효율의 연마 공정을 지속적으로 유지할 수 있습니다.

행동

- 연삭휠은 어떻게 선택해야 할까요?>>>다이아몬드 연삭휠과 CBN 연삭휠의 선택 기준은 무엇인가요?

- 반드시 알아야 할 연마재의 기초 지식>>>연마재 소개

- 연삭휠 성능의 핵심 요소>>결합제 소개

- 현재 측정된 표면 거칠기가 기대 목표에 도달했습니까?>>>연마·폴리싱과 표면 거칠기 대응표

- 현재 사용 중인 연삭휠이 정상적으로 마모되고 있습니까?>>>현재 연삭휠의 상태는 어떻습니까? -전해도금 연삭휠 편

- 실행>>>다이아몬드 및 CBN 연삭휠、폴리싱 연마재、폴리싱 장비、폴리싱 공구

- 복기

연마 분야에서 저희는 고객 맞춤형 조정을 제공하며, 가공 요구에 따라 비율을 조정하여 최고의 효율을 달성할 수 있습니다.

본문을 모두 읽었는데도 여전히 가장 적합한 제품을 어떻게 선택해야 할지 모르시겠다면,

언제든지 저희에게 문의해 주십시오. 전문 상담원이 친절하게 안내해 드리겠습니다.

맞춤 견적이 필요하신 경우에도 언제든지 연락 주시기 바랍니다.

고객센터 운영시간: 월요일 ~ 금요일 09:00 ~ 18:00

전화번호:07 223 1058

궁금한 주제가 있거나 전화로 설명하기 어려운 내용이 있다면, 언제든지 페이스북 메시지로 편하게 문의해 주세요~

HONWAY 페이스북:https://www.facebook.com/honwaygroup