研削時に発生する熱(研削熱といいます)は、研削工程において無視できない重要な現象です。その発生の主な原因は、砥粒がワークを切削する際に発生する高速摩擦です。

研削熱の分布と発生は、研削砥石の材質、ワークピースの材質、研削条件(速度、送り速度、切削深さなど)、研削工具の使用など、多くの要因によって影響を受けます。冷却剤。

ワークピースの場合:

研削が不十分だと、ワークピースの温度が上昇し、熱膨張、表面焼け、硬化層の焼き戻しや軟化を引き起こし、ワークピースに微細な研削割れが生じることもあります。

研削砥石の場合:

研削が不十分だと、砥石の温度が上昇し、砥石の摩耗が加速し、結合が溶け、さらには砥石の微小変形を引き起こし、加工安定性が低下する可能性があります。

※Honway Refill Station:ダイヤモンド研削ホイールは高温(600〜700℃)に耐えられません。高温研削を行う場合は、CBNを選択してください。>>>ダイヤモンド砥石とCBN砥石の選び方

したがって、研削熱の発生と伝達を効果的に制御し、合理的な冷却とプロセスパラメータの調整を通じて管理する方法は、研削技術における重要な課題です。

カタログ

従来の研削砥石とスーパー研削砥石の研削熱の違い

要点:スーパー研削砥石の熱伝導率は従来の研削砥石よりも高く、スーパー研削砥石の熱のほとんどは研削砥石の中心に集まりますが、従来の研削砥石の研削熱のほとんどは研削砥石の中心に集まります。ワークピース上。

カロリー比(80/20):

スーパー研削ホイール:研削ホイールに 80%、ワークピースに 20%。

従来の研削ホイール: 研削ホイールに 20%、ワークピースに 80%。

このデータは参考用です。実際のテスト結果は、ワークピース、研磨材、処理の選択、環境などの要因によって異なる場合があります。

—以下の内容はスーパー研削砥石と従来の研削砥石の両方に適用されます—

研削熱の原因

研削ホイールがワークピースを研削すると、研削プロセス中に大量の熱が発生し、この熱の分布によってワークピースの最終的な温度上昇が決まります。

過量研磨熱的影響

1. 高温と火花:

- 研削工程では、研磨刃とワークピースの間の負のベベル角度により、切削速度が非常に高くなり、火花を伴って高温も発生します。

- 影響: 顕微鏡で研削チップを観察すると、溶融した小球が含まれていることがわかります。これは、局所的な温度がワークピース材料の融点に近いことを示しています。

2. ワークピースの熱膨張と酸化:

- 研削熱が過剰になると、ワークピースの表面温度が上昇し、熱膨張や酸化が発生します。

- 影響: 処理面の品質。

3. 表面研削と焼き入れによりワークピースの性能が低下する。

- 表面温度が高すぎると、局部的な焼けが発生し、耐摩耗性が低下する可能性があります。

- 影響: 硬化鋼の場合、過度の熱により焼き戻しが誘発され、硬度と強度が低下し、微細な研削割れが発生する可能性があります。

4. ひび割れや加工不良:

- 研削熱が過剰になると、加工中または加工後に微小な亀裂や微細な亀裂が発生し、ワークピースの構造的完全性がさらに弱まる可能性があります。

研削温度の分類

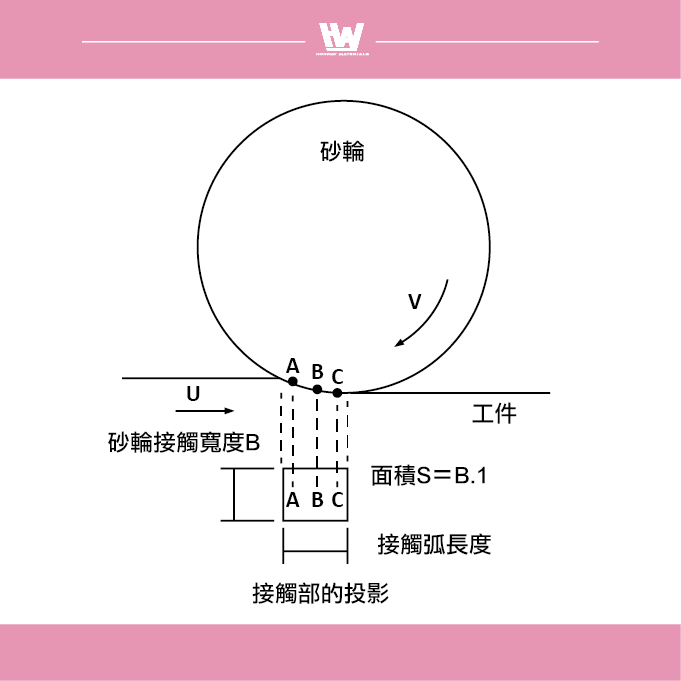

研磨研削点温度(A.B)(研磨刃先端部の温度)

- 定義:研削中にAおよびBに示す研磨刃の先端が瞬間的に到達する局所的な高温を指します。

- 温度特性: 研削工程における最高温度領域である数百度に達することもよくあります。

- 影響: 研削効率は研磨材の消費量と密接に関係しており、研磨材の耐熱性はこの温度に基づいて評価する必要があります。

砥石研削点温度(S)(砥石とワークの接触面の平均温度)

- 定義: 研削砥石とワークピース間の接触領域 S の全体的な平均温度を指します。

- 温度特性:砥粒研削点温度より低い温度ですが、分布範囲は広くなります。

- 影響: 表面の焼け、溶解、ひび割れなど、ワークピースの熱による損傷に関連します。

ワークピース温度(熱がワークピースに流入した後の温度)

- 定義: 研削熱がワークピースに流入することによって生じる全体的または局所的な温度を指します。

- 影響: ワークピースの温度が過度に高くなると熱膨張が発生し、ワークピースの寸法精度が低下します。ワークピースが焼入れ鋼の場合、局所的な過度の温度上昇により焼戻しが発生し、微細な研削割れが生じる可能性があります。

粉砕温度を決定する基準

研削温度が研削結果に与える影響は、研削現象に応じて 3 つのレベルに分けられます。

研磨損失が重要な場合→研磨研削点の温度が最も重要

たとえば、研削ホイールの寿命を延ばす必要がある場合は、研磨材の局所的な高温を下げたり、耐熱性に優れた研磨材を選択したり、研削パラメータを調整したりする必要があります。

ワークの表面品質が気になる場合→砥石研削点の温度が最も重要です

たとえば、表面の焼け、ひび割れ、破損を防ぐためには、研削砥石とワークピースの接触面の平均温度を制御して冷却効果を高める必要があります。

寸法精度が求められる場合→ワークピースの温度が最も重要

たとえば、熱膨張による寸法精度への影響を低減する必要がある場合は、加工安定性を確保するために、ワークピースに流入する熱の温度を制御することに重点を置きます。

現在重視している点に基づいて、プロセスを改善する方法を決定できます。

ワークピースの平均温度上昇の計算方法(従来の研削砥石とスーパー研削砥石の両方に適用可能)

研削プロセス中、ほぼすべての機械的エネルギーが熱に変換されます。熱の一部はワークピースに流れ込み、残りの部分は研削液、空気、ワークピースチャック、ジャッキなどを通じて放出または消散されます。両者の熱差はワークに蓄えられ、ワークの温度が上昇します。平均温度上昇はワークの熱容量(体積×密度×比熱)に基づいて計算できます。

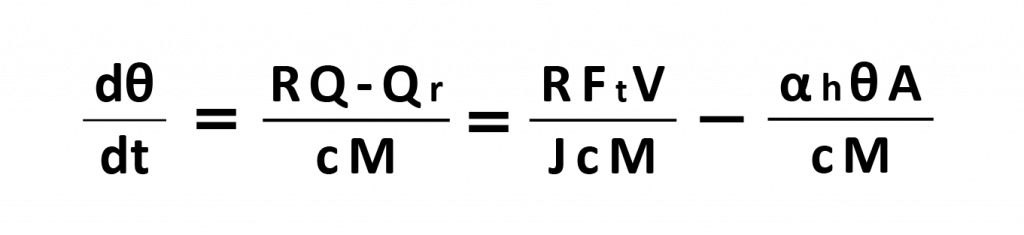

ワークピースの平均温度上昇をθとすると、単位時間あたりのθの増加量dθ/dは次の式で表されます。

で:

V: 研削速度

Ft: 接線方向の研削抵抗

R: 熱流入率(ワークピースに流入する熱の割合)

Q: 単位時間あたりに発生する研削熱の総量(研削抵抗⋅研削速度)

Qr: 単位時間あたりにワーク表面から放散される熱量

M: ワークピースの品質

A: 放熱エリア

c: 比熱

J: 熱当量

αh: ワーク表面の熱伝達率(冷却条件によって変化)

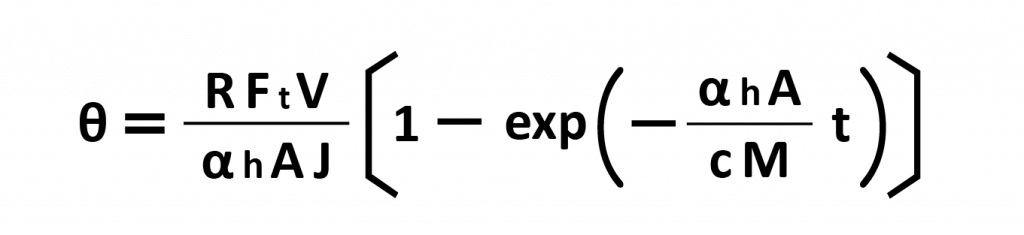

t=0のとき、ワークピースの温度上昇θ=0です。時間 t が増加すると、ワークピースの平均温度 θ は次の式を使用して計算できます。

この式は次のことを示します。

- 初期瞬間(t→0)では、ワークピースの温度が急激に上昇します。

- 時間が経つにつれて、ワークピースの熱流入と熱放散がバランスし、最終的に平衡温度で安定します。

熱流入率Rの特性

- 乾式研削:0.7~1.0(熱の大部分がワークピースに伝わります)。

- 水溶性研削油:0.2以下に大幅に減少(冷却効果大)。

表面熱伝達係数αhの影響

- 水溶性研削油:熱伝達率は約0.1~0.5cal/℃·cm²·secです。

- 空気循環なし: 熱伝達が 10 分の 1 に減少します (冷却効果が大幅に減少します)。

研削油冷却量が多い研削工程では、ワークピースの平均温度上昇を 10 ℃ 以内に効果的に制御できます。

研削温度制御

1. 冷却能力の高い研削液を大量に使用する:研削熱の一部は研削チップと加工液によって奪われるため、冷却能力の高い研削液を使用すると、研削中の高温を分散させ、ワークピースと砥石のカロリー。

2. 粒度が大きく、結合が小さく、構造が粗い砥石:砥石の結合と密度は熱の発生に影響します。密度が高すぎる研磨剤は熱を蓄積させ、研削中に高温になりやすいです。適切な材料を選択するか、調整してください。適切な通気孔は、効率的な処理を実現しながら熱を減らすのに役立ちます。

3. 砥石の回転速度を下げる

4. 切り込み量を減らす:切り込み量が多すぎると、砥石が固着しやすくなり、研削面の焦げや砥石の損傷などの問題が発生することも考えられます。これらの条件が見つかった場合は、カットインの量を減らすことをお勧めします。

5. 送り速度(横送り速度)を上げる:一点におけるドウェル速度を下げると、ワークピースからの熱を放散するのに役立ちます。

6. 研削砥石が滑らかであったり詰まっていたりする場合は、すぐに研磨してください:元の加工方法を維持したにもかかわらず、滑らかであったり詰まっていたりする場合は、「速度を上げる」という最初のステップを試して、研削砥石が滑らかであるかどうかを確認してください。自動的に代謝されます。それでも効果がない場合は、ドレスアップすることをお勧めします。

7. 従来の研削砥石をスーパー研削砥石に変換する場合、研削砥石の幅が広すぎる場合は、まず幅を狭くすることをお勧めします。

Honway補充ステーション:研削ホイールとワークピースの接触面積が大きい場合(内面円筒研削など)、研削によって発生する熱が多くなり、研削温度が上昇します。この場合、寸法誤差、表面焼け、過熱によるその他の熱損傷を防ぐために、ワークピースの温度上昇に特別な注意を払う必要があります。

結論は

研削熱は、研削工程中に機械的エネルギーが熱エネルギーに変換されることによって生じる現象であり、主に研磨材とワークピース間の高速摩擦によって引き起こされます。

研削熱を効果的に制御するためには、冷却効果の高い研削液の使用、適切な研削砥石の選択、研削砥石の回転速度の低下、切削量の減少、研削速度の上昇など、研削熱の発生を抑えるための合理的な対策を講じる必要があります。送り速度と砥石の適時ドレッシング。また、内面研削など接触面積が大きい研削作業では、冷却・放熱対策を強化する必要があります。研削熱を効果的に管理することで、ワークの表面品質と寸法精度を確保し、加工安定性と砥石の寿命を向上させることができます。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup