次世代ワイドバンドギャップ半導体(WBGS)である炭化ケイ素(SiC)と窒化ガリウム(GaN)は、従来のシリコン応用分野に革命を起こしつつあります。高温、高電圧、高周波、低損失といった優れた特性を備え、電気自動車、5G/6G通信、再生可能エネルギー、急速充電といった高性能アプリケーションに特に適しています。シリコンと比較して、SiCとGaNはより過酷な環境下でも安定した動作を維持しながら、エネルギー損失を大幅に低減できるため、世界の半導体産業を新たな時代へと押し上げています。

カタログ

炭化ケイ素と窒化ガリウムの利点

炭化ケイ素(SiC)と窒化ガリウム(GaN)はどちらも化合物半導体ですが、高性能エレクトロニクスの分野ではそれぞれかけがえのない材料上の利点を発揮します。

シリコンカーバイド(SiC)

- 高い破壊電圧: シリコンよりもはるかに高い電圧に耐えることができるため、高電圧電力アプリケーションに適しています。

- 高い熱伝導率:優れた放熱効率で、高温環境でも安定した動作が可能です。

- 低いオン抵抗: エネルギー損失を削減し、システム効率を向上させます。

窒化ガリウム(GaN)

- 高い電子移動度: スイッチング速度が速く、高周波アプリケーションに適しています。

- 高周波特性:GHzレベルの動作をサポートし、部品サイズを縮小し、変換効率を向上します。

- 放熱要件が低い: 冷却システムのサイズとコストを削減します。

どちらも、従来のシリコンベースの材料の電力と周波数の限界を打ち破るだけでなく、高性能で低エネルギーの高度な電子システムの中核となる基盤を築きます。

窒化ガリウムプロセスの鍵:HVPE法とアモノサーマル法

GaN 基板の成長技術によって、その性能とコストが決まります。

水素気相エピタキシー(HVPE)

- 水素をキャリアガスとして使用し、塩化水素 (HCl) をガリウム (Ga) と反応させて塩化ガリウム (GaCl) を生成し、次にアンモニア (NH₃) と反応させて GaN 結晶を生成します。

- プロセス温度は約 1000°C で、大量の GaN を急速に成長させることができます。

- デメリット:ひび割れや格子欠陥が発生しやすく、結晶品質が悪い。

アンモノサーマル

- 超臨界アンモニアは、高圧・高温下で液体の溶解性と気体の拡散性を兼ね備えた溶媒として使用されます。

- ガリウムはアンモニアに溶解され、堆積されて GaN 結晶を形成します。

- 利点: 温度が低く、エネルギー消費量が少なく、欠陥密度が低いため、高品質のアプリケーションに適しています。

- デメリット: 成長率が遅く、プロセスが複雑です。

シリコンカーバイドプロセスの鍵:昇華とエピタキシー技術

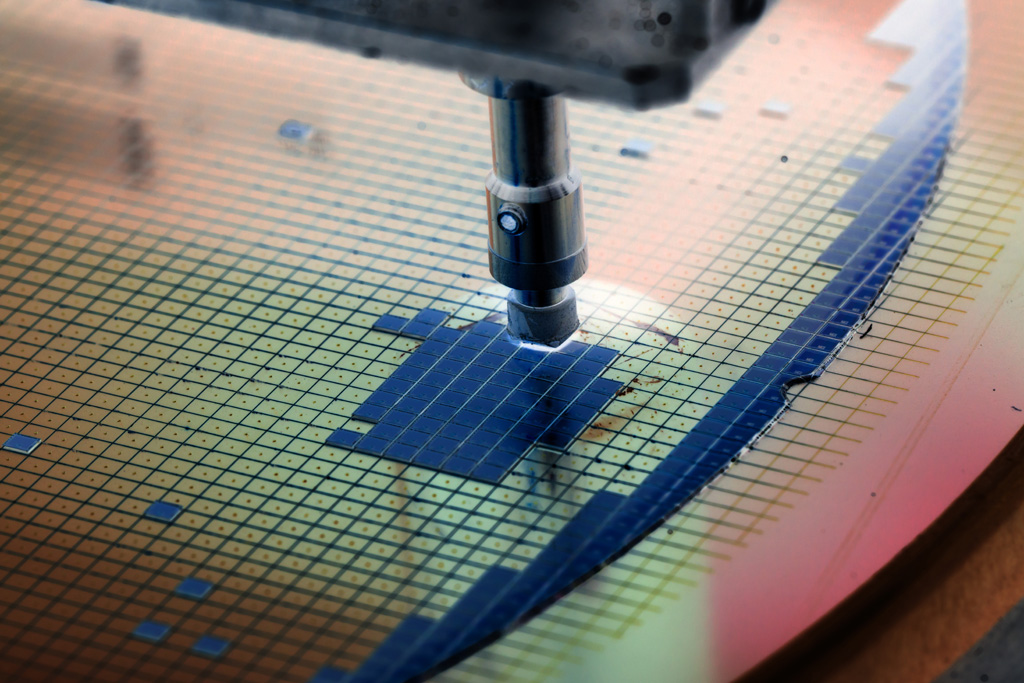

シリコンカーバイド (SiC) の製造プロセスは、時間がかかり、難しいだけでなく、基板の成長からパワーデバイスの製造まで、あらゆる段階で多くの課題があります。

基板製造:物理蒸気輸送昇華PVT

これは現在、シリコンカーバイド基板の製造に使用されている主流の技術です。主なプロセスと課題は次のとおりです。

- プロセス原理:SiC粉末を密閉環境下で高温(約2,200℃)・低圧下で昇華させます。蒸気は凝縮してSiC種結晶に付着し、SiC結晶を成長させます。

- 高い難易度と長いプロセス:数日間で数メートルまで成長できるシリコン(Si)結晶棒と比較すると、SiC結晶棒は10センチメートル未満の成長に2~3週間かかります。さらに、成長品質はプロセス中にリアルタイムで監視することができず、最後に確認する必要があります。

- その後の処理:結晶の成長が完了したら、切断、研削、研磨などの複数のステップを経て、仕様を満たす滑らかな表面を持つ基板を作成する必要があります。

エピタキシャル段階:基板上の新しい結晶

基板が完成したら、SiC 基板上に新しい結晶層を成長させてパワー部品の構造を形成する エピタキシー ステップを実行する必要があります。

- 技術同期:台湾のエピタキシャルウエハープロセスの基礎技術は国際レベルと同期しています。

- 部品設計と新プロセス:しかしながら、SiCパワーデバイスの設計とプロセス技術は密接に関連しており、新しい部品設計にはそれを補完する新しいプロセス技術の開発が求められることが多く、台湾はこの分野で経験を積むにはまだ時間が必要です。

炭化ケイ素と窒化ガリウムの研削と研磨における「ハードコア」な課題

高性能電力部品および高周波部品の製造において、SiCとGaNは優れた材料特性を有しています。しかしながら、極めて硬く、脆く、化学的に不活性であるため、研削と研磨がプロセス全体における技術的なボトルネックとなっています。製造プロセスのバックエンドにおいて各材料が直面する課題をより明確に説明するために、SiCとGaNが研削と研磨の際に遭遇する可能性のある4つの主要な課題を以下に挙げます。

炭化ケイ素(SiC)の研削と研磨における課題

- 極めて高い硬度と脆さ:SiCのモース硬度は9.2と、ダイヤモンドに近い硬度です。この高い脆さと相まって、研削効率は低くなります。加工中に少しでも不注意があると、ウェハにマイクロクラックやチッピングが発生し、ウェハの完全性が低下します。

- 化学的不活性:SiC表面は化学的に極めて安定しており、従来のCMP研磨液の影響を受けにくい。除去可能な酸化層を形成するには、高活性酸化剤または金属触媒粒子を導入する必要がある。

- 結晶構造と欠陥:6H-SiCや4H-SiCなどの多形構造は異方性があり、研磨速度に大きなばらつきが生じます。マイクロパイプや積層欠陥などの欠陥は加工中に容易に増幅され、後続工程の歩留まりを低下させます。

- 表面品質要件:電力部品は表面の平坦性と欠陥密度に非常に敏感です。原子レベルの粗さの偏差は、破壊電圧、リーク電流、そして信頼性に影響を与える可能性があります。

窒化ガリウム(GaN)のラッピングと研磨の課題

- 高い硬度と脆さ: GaN のモース硬度は約 9 です。切削効率が低く、脆さが高いため、特に大規模なウェーハ処理では、薄いウェーハにひび割れや欠けが生じやすくなります。

- 化学的安定性:GaNは酸性溶液とアルカリ性溶液の両方に対して化学的に不活性です。化学反応のみに頼るとCMP除去効率は低く、表面反応を促進するには特定の酸化還元反応または紫外線を組み合わせる必要があります。

- 結晶構造とヘテロエピタキシャル成長の問題: ほとんどの GaN はヘテロエピタキシャル成長するため、界面応力と欠陥密度が高くなり、研磨中の除去速度が不均一になり、段差や局所的な窪みが形成されやすくなります。

- 表面およびインターフェースの品質要件:高周波・高出力RFコンポーネントでは、表面およびインターフェースの粗さに対する要件が極めて厳しくなっています。原子レベルの傷や残留粒子は、コンポーネントの安定性と電力性能に影響を与える可能性があります。

シリコンカーバイドと窒化ガリウムの硬度課題を克服:Hongwayの精密研削・研磨ソリューション

シリコンカーバイドや窒化ガリウムなどの化合物半導体材料が主流となり、特に8インチウェーハの開発が進むにつれ、その極めて高い硬度と脆さが、従来の研削・研磨技術に大きな課題をもたらしています。モース硬度が9.2~9.6と非常に高いこれらの材料は、ウェーハの表面および表面下の損傷や反りを容易に引き起こし、その後のデバイス性能に悪影響を及ぼす可能性があります。

Hongway は、SiCとGaNの物理的特性に焦点を当て、消耗品、プロセス制御、装置設計という3つの視点から包括的な研削・研磨ソリューションを提供しています。これにより、業界はボトルネックを克服し、安定したプロセス品質と高い歩留まりを実現できます。

粉砕段階:粗粉砕から微粉砕まで安定した制御

従来の研磨ツールは、SiCやGaNの加工において、加工時間の長さ、表面下損傷(SSD)、厚みの不均一性といった問題に直面することがよくあります。Honwayは、以下のハイエンド消耗品によってこれらの課題に効果的に対処します。

- ウェーハ専用研削ホイール: 高硬度、高耐摩耗性の配合を使用することで、マイクロクラックの形成を効果的に抑制し、表面および表面下の損傷を最小限に抑えながら、材料を素早く除去できます。

- Hongway研磨パッド:圧力分布を安定化し、研磨中のウェーハの反りを抑制します。厚さ偏差(TTV)と反り(WARP)を精密に制御し、後続工程の強固な基盤を築きます。

- ナノグレードダイヤモンドスラリー:高硬度材料向けに特別に設計されており、表面構造の改質と球状ダイヤモンド粒子により研磨傷と残留応力を大幅に低減し、後続のCMPプロセスの負担を軽減します。

- CMP ドレッサー: CMP プロセス中、ドレッサーはダイヤモンドなどの高硬度粒子を使用して研磨パッドを正確にドレッシングし、破片や化学堆積物を除去し、表面粗さを回復し、長期間の使用によって除去効率に影響を与えるグレージングを回避します。

CMP研磨:超平坦でダメージのない表面を実現

SiCおよびGaNデバイスの性能は、ウェーハ表面の平坦性と欠陥制御に大きく依存します。Honway化学機械研磨(CMP)ソリューションは、複合半導体の鏡面研磨向けに特別に設計されています。

- 5層CMP研磨パッド:革新的な5層構造により、優れた剛性と圧力調整機能を実現し、材料除去率を効果的に制御し、表面均一性を確保します。微細孔と溝のテクスチャにより、スラリーの流動性が向上し、スクラッチのリスクを低減します。

- CMPドレッサー:ダイヤモンドなどの高硬度粒子を使用して研磨パッドを正確にドレッシングし、プロセス中に生成された破片を除去して「鏡面グレージング」を防ぎ、研磨パッドが安定した切削力と除去効率を継続的に維持できるようにします。

研磨スラリー:精密化学エッチングと材料選択性

SiCおよびGaN CMPプロセスでは、化学エッチングと材料選択性が最終的な表面品質を決定づける重要な要素となります。Honwayは、高性能と低欠陥率を保証する独自の配合を提供しています。

- 特殊ダイヤモンド研磨液:複合半導体研磨用に特別に設計されており、表面微細構造の最適化と球状ダイヤモンド粒子を組み込むことで、加工傷や表面下の損傷を効果的に低減し、非破壊研磨を実現し、電力部品の放熱性と信頼性を向上させます。

Honwayは、ダイヤモンドスラリー、特殊研削ホイール、CMP研磨パッドといった主要な消耗品を統合することで、SiCおよびGaN向けに特別に設計された高性能かつ低欠陥率のプロセスソリューションを提供しています。これにより、パワーデバイス、RF通信、先進パッケージングにおけるこれらの先端材料の量産と応用が加速されます。

炭化ケイ素と窒化ガリウムの幅広い展望と研磨技術の継続的な革新

高出力・高周波部品の需要が高まるにつれ、SiCとGaNの応用展望は拡大しています。SiCは高効率と低消費電力を特徴とし、電気自動車の充電インフラや車載電源システムの中核部品となっています。GaNは高周波特性と低電力損失を特徴とし、次世代5G RFモジュールやRFパワーアンプに広く使用されています。さらに、両材料は航空宇宙、衛星通信、高エネルギーレーダーといった最先端分野において、優れた耐高温性、耐放射線性、高電力耐性を実証しています。

急速に拡大するアプリケーション需要に直面し、研削・研磨技術は継続的なブレークスルーを達成する必要があります。今後の課題としては、大型SiCウェハの均一処理、GaNヘテロエピタキシャルウェハの精密欠陥制御、そしてナノスケールの低ダメージ研磨の実現などが挙げられます。さらに、インテリジェントプロセスと自動制御の統合が、効率、安定性、そして歩留まりの向上の鍵となります。Acerは、SiCおよびGaN研磨技術の革新を推進し、高性能半導体部品の量産を促進するため、独自の消耗品とインテリジェントプロセスを統合する研究開発への投資を継続していきます。

Hongwayダイヤモンド研削・研磨消耗品の詳細情報

Honway が半導体プロセスに画期的なメリットをもたらす方法について詳しくは、次のリンクをクリックして、当社のダイヤモンド研削および研磨消耗品の全ラインナップと技術詳細をご覧ください:

- 宏崴ナノダイヤモンド研磨液シリーズ

- 宏崴精密ウェーハ研削・研磨パッド

- 宏崴ウェーハ表面研削ホイール

- 宏崴シリコンウェーハ面取り研削ホイール

- Honway ウェーハ電鋳スライシングナイフ

- Honway ウェーハ包装ダイシングナイフ – ソフトナイフ

- Honwayウェーハ包装ダイシングナイフ – ハードナイフ

また、「宏崴 の専門家チーム」に直接連絡していただくことも可能です。最も専門的なカスタマイズされたコンサルティングとソリューションを提供いたします。

関連トピックの詳細を読む

- ダイヤモンド基板>>>宝石から半導体まで:ダイヤモンドは次世代の熱伝導性材料で重要な役割を果たす

- 化合物半導体>>>半導体精密製造の秘密兵器:ダイヤモンド研削・研磨消耗品は、ウェーハの歩留まりと性能を効果的に向上させます。

- 半導体研削・研磨>>>半導体製造における研削と研磨:材料選定から消耗品選定まで、優れたプロセスを実現

- 研削・研磨用消耗品>>>革新的な研削・研磨消耗品:半導体産業を高精度化へ導く

- 超平坦ウェーハの鍵>>>半導体研削・研磨の「薄い」科学:超平坦ウェーハを実現するための鍵

- 異種統合と高度なパッケージング>>>未来に向けて:研削・研磨消耗品が異種統合と高度なパッケージングにどのように役立つか

- 化合物半導体研磨>>>化合物半導体研磨技術の習得:次世代電子部品の高性能化を実現

研削に関しては、カスタマイズされた調整を提供し、処理要件に応じて比率を調整して最高の効率を実現します。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]