半導体業界において、「高精度」への追求は止まるところを知りません。初期のミクロンレベルのプロセスから現在の3nm、2nmの先端ノードに至るまで、チップ設計はますます複雑化し、構造はますます小型化しています。それに伴い、プロセスの各工程への要求も高まり、特にウェーハ表面の平坦性と欠陥制御は、完成品の歩留まりと信頼性を左右する鍵となっています。

従来、研削・研磨用消耗品は、化学機械平坦化(CMP)やその他の関連プロセス工程の完了を支援する補助的な役割と捉えられてきました。しかし、今日の「原子レベル精度」の時代において、これらの消耗品はもはや単なる補助的な役割ではなく、プロセス品質の向上を推進し、技術ノードの進歩を支える中核的な原動力となっています。消耗品の革新と性能は、ウェーハプロセスのあらゆる段階の成否に深く影響を与えています。

カタログ

ウェーハ表面粗さの精密仕様

3nmや2nmのプロセスノードに移行するにつれて、ウェーハ表面の粗さがプロセスの成功の重要な要素の1つになり、その基準は長い間原子スケールに近いものになってきました。

| プロセス段階 | 平均表面粗さ(Ra)仕様 |

| ウェーハ研磨後(ベアシリコン) | ≤ 0.2 ~ 0.5 nm |

| 酸化物/窒化物表面 | ≤ 0.3 ~ 0.8 nm |

| 高誘電体膜(HfO₂など) | ≤ 0.2 ~ 0.4 nm |

| 多層積層構造インターフェース(GAAなど) | ≤ 0.1 ~ 0.3 nm |

| 金属層(銅、コバルトなど)表面 | ≤ 0.5 ~ 1.0 nm |

精度をいかに向上させるか?半導体製造における消耗品への厳しい要求

半導体製造における「精度」の定義は、従来の加工の概念をはるかに超えています。高度な製造プロセスにおいて、いわゆる「高精度」とは、もはやミクロンレベルの誤差制御ではなく、ナノメートル、さらにはピコメートルに近づくことを意味します。これは、研削・研磨用消耗品に4つの大きな課題と技術的障壁をもたらします。

1. 超低表面粗さ(Ultra-Low Surface Roughness)

ウェーハ表面は原子レベルで平坦でなければなりません。そうでなければ、後続のフォトリソグラフィー、コーティング、エッチングなどのプロセスにおいて、正確な位置合わせや均一な堆積が不可能になります。例えば、ハイエンドウェーハの研磨後の平均表面粗さ(Ra)は0.5nm以下に抑える必要があり、さらに界面平滑性は0.2nm以下に抑える必要があります。従来の機械研磨方法ではこの基準を達成するのは困難であるため、精密な化学機械研磨と高度な消耗品の組み合わせに頼る必要があります。

2. 極めて低い不良率(Ultra-Low Defectivity)

プロセスにおける最も一般的な欠陥には、傷、パーティクル、残留物、へこみなどがあります。これらの微細な欠陥は、電気的な異常や短絡を引き起こし、チップの歩留まりに深刻な影響を与える可能性があります。現在の検出技術(SEM、AFM、ラマン分光法など)によると、サブミクロンのパーティクルでさえ、3nmプロセスに不可逆的な損傷を与える可能性があります。消耗品の純度、分散安定性、化学的特性管理は、実際のアプリケーションで新たな欠陥が発生するかどうかに直接影響します。

3. 優れた厚さ均一性(Excellent Thickness Uniformity)

多層積層ウェーハでは、各層を研磨する際には、ウェーハ全体にわたって膜厚を均一に保つために、材料除去速度を制御する必要があります。例えば、7nmの酸化アルミニウムでコーティングされたウェーハにCMPを行う場合、除去厚さの誤差を1nm未満に抑える必要があるだけでなく、界面粗さは0.2nm程度まで抑える必要があります。そのため、消耗品の分布均一性と機械構造設計には極めて高い要求が課せられます。

4. 高い選択率(High Selectivity)

高度なプロセスでは、GAA(Gate-All-Around)アーキテクチャにおけるインナースペーサーやエッチバック工程など、異種材料の多層構造がしばしば用いられます。これらの工程では、隣接する層に損傷を与えることなく特定の材料を正確に除去する必要があります。そのため、消耗品は「優しい」だけでなく、「材料認識」機能と優れた材料選択除去能力も備えている必要があります。

このような状況の中、研削・研磨用消耗品に対する市場の期待は、「使えること」から「所定の機能を正確に発揮し、工程の変動を安定的に制御できること」へと進化してきました。

プロセス検査技術

消耗品が上記の厳しい要件を満たすことができることを保証するために、現代の半導体業界では、次のような複数の角度からウェハの品質をチェックする高度なテスト技術を使用しています。

- 非パターン欠陥検査(Non-patterned Defect Inspection): 表面粗さ、粒子汚染、フィルム層の凹凸、微細亀裂などを把握します。

- パターン欠陥検査(Patterned Defect Inspection): パターンの偏差、エッチング欠陥、残留物などを識別します。

- ラマン分光法: 材料の構造、応力、汚染を分析します。

- ナノプローブ (AFM/STM) テクノロジー: 原子レベルの表面形態情報を提供します。

- X 線反射率 (XRR) 技術: 極薄膜の厚さと界面粗さを非破壊で測定します。

これらのテスト方法により、消耗品の研究開発と品質管理のハードルがさらに上がり、サプライヤーは革新的な材料と正確なプロセスで市場の需要に応える必要に迫られています。

こうした前例のないプロセス課題に直面し、Honwayの研削・研磨消耗品製品ラインは「より高い精度」を追求しています。ウェーハ粗研削、精研削、CMP研磨、ドレッサー用途など、Acerは材料構造とプロセス配合の最適化に多大な研究開発リソースを投入し、お客様がハイエンドプロセスにおいて安定した高歩留まりの結果を実現できるよう支援しています。

Honway研削液シリーズ

Honway の研磨液は、高度なナノ粒子技術を採用しており、さまざまな表面特性に最適な効果を実現するために、さまざまな材料固有の配合と粒子サイズのオプションを提供しています。

| プロジェクト | STI、低誘電率誘電体層 | シリコン(Si) | 炭化ケイ素(SiC) |

| 研削消耗品 | 酸化セリウム | アルミナ、シリカ研磨スラリー/粉末 | ダイヤモンド研磨液/ペースト |

| 研削時間 | 20~30分 | 60~120分 | |

| 損失率 | <1% | ≧5~10% |

- 宏威ダイヤモンド研磨液:粒子径≤50nmの高純度ダイヤモンド粒子を使用し、粗研削から鏡面研磨までを包括的にサポートします。特にSiCやGaNなどの超硬質材料の表面処理に適しており、Ra≤0.01μm(10nm)という極めて低い表面粗さを実現し、パワーコンポーネントの歩留まりと放熱効率を大幅に向上させます。

- Honwayアルミナ研磨スラリー: シリコン、金属層 (銅やタングステンなど)、誘電体層向けに設計されており、材料除去率と表面品質を兼ね備え、高歩留まりの多層スタッキングプロセスを実現します。

- Honway酸化セリウム研磨スラリー: STI (シャロー トレンチ アイソレーション) および low-k 誘電体層の平坦化に適しており、高い選択性と低い欠陥性を備え、隣接する構造を損傷することなく特定の層を正確に除去できます。

- Honway二酸化ケイ素研磨液: シリコンウェーハや誘電体層の微細研磨に広く使用されており、安定した除去率と優れた平坦性制御を備え、ハイエンドのロジックチップやメモリチップのプロセスに理想的なソリューションを提供します。

これらの多様な研磨オプションにより、Honway は、硬質シリコン結晶、複雑な金属、脆い酸化物など、その特性に基づいて材料を正確にマッチングさせ、最も適切な研削ソリューションを見つけることができます。

Honway研削液の特徴

- 高い安定性:長期使用後も沈殿や結晶化が起きにくく、プロセス異常のリスクを軽減します。

- 毒性が低く、取り扱いが簡単:環境に優しい配合設計で、廃液の取り扱いが簡単で、グリーン製造のトレンドに沿っています。

- 汚染防止機能: 残留物、気泡、粒子による二次汚染のリスクを効果的に低減し、不良率を最小限に抑えます。

- 洗浄しやすい処方: 当社は洗浄とワークピースの保護の重要性を十分に認識しており、洗浄しやすい処方を特別に設計しました。

FinFETプロセスからGAA(Gate-All-Around)アーキテクチャへの移行に伴い、研磨スラリーに対する要求はますます複雑になっています。Acerチームは、Si、SiC、GaN、酸化物などの様々な材料やプロセス条件(研磨速度、選択性、欠陥制御、粗さ基準)に合わせてカスタマイズされたパラメータ調整を提供し、最適なソリューションをカスタマイズします。

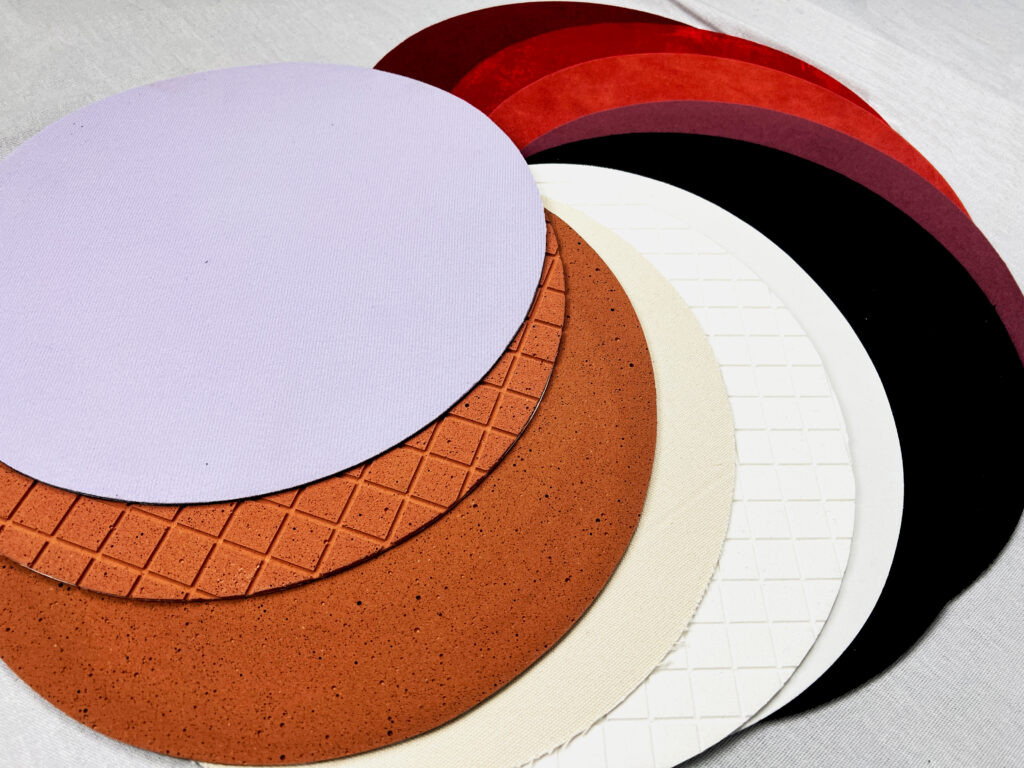

Honway研磨パッドシリーズ

最先端の半導体プロセスでは表面品質に対する要求がますます厳しくなる中、ウェーハ化学機械平坦化(CMP)プロセスにおける重要な消耗品である研磨パッドは、ウェーハ表面粗さ、材料除去率、そしてプロセス全体の安定性に直接的な影響を与えます。Hongwei Precisionは、革新的な材料科学と微細構造設計を融合させた高性能ウェーハ研削・研磨パッドを開発し、より効率的でコスト効率の高いCMPソリューションを業界に提供しています。

- 材料科学のブレークスルー – 5層構造が機能統合を実現:Honway研磨パッドは独自の5層複合構造を採用しています。従来の単層または3層研磨パッドと比較して、この設計は機械的強度と変形制御を向上させるだけでなく、さまざまなプロセス段階において精密な支持とインターフェース応答を提供します。各層は、キャリア基板の剛性制御から接触層の弾性率と摩擦係数の調整、表面層の動圧調整能力まで、明確な役割分担を持っています。各層は精密設計と材料最適化を経て、さまざまな研磨スラリー(SiO₂、CeO₂、Al₂O₃、ダイヤモンドなど)との最適な適合性を確保し、研磨速度と表面均一性を向上させます。

- 微細構造設計 – よりスムーズなスラリーの流れと気泡排出:Honway研磨パッドの表面は、高密度の微細多孔構造と最適化された溝テクスチャを備えた高度な設計です。これにより、研磨工程中に研磨液が均一に分散され、局所的な堆積や乾燥摩擦が防止され、気泡排出が効果的に誘導され、微細な傷や表面欠陥のリスクが低減されます。

- 長寿命とプロセス安定性:Honway研磨パッドは優れた耐摩耗性と形状保持性を備えています。長時間の高負荷条件下でも、安定した圧力分布と研磨結果を維持し、パッド寿命を大幅に延長します。交換サイクルの延長は、材料コストの削減だけでなく、ダウンタイムとプロセス変更のリスクを最小限に抑え、生産ライン全体の稼働率と歩留まりを向上させます。

Honway精密研削ホイールシリーズ

ウェーハ処理のさまざまな段階での粗さと表面品質に関する厳しい要件を満たすために、Hongwei は材料と用途に対応する一連の専門的な研削ホイールを提供しています。

- シリコンウェーハ面取り研削ホイール

このホイールはウェーハのエッジを面取りするために使用され、切断後のバリやマイクロクラックを効果的に除去し、滑らかで損傷のないエッジを実現します。これにより、後工程におけるマイクロクラックによるウェーハ破損のリスクを低減し、全体的な歩留まりを向上させます。 - ウェーハ表面研削ホイール

シリコンウェーハの表面平坦化に使用されるHonwayの研削ホイールは、高い研磨速度と低い表面粗さの理想的なバランスを実現し、ウェーハの高い平坦度(TTV、反り制御)と低いRa値を実現します。これらは、高度なパッケージングおよびハイエンド製造プロセスに不可欠な基盤です。 - 化合物半導体研削ホイール

SiCやGaNなどの超硬質で脆い化合物半導体材料の応用拡大に応えて、Honwayは、表面の微小亀裂や材料損傷を最小限に抑えながら、高速粗研削を効果的に実現する特殊な高硬度・高耐摩耗性研削ホイール処方を開発しました。これにより、電力およびRFコンポーネントの高歩留まり加工ニーズに対応します。

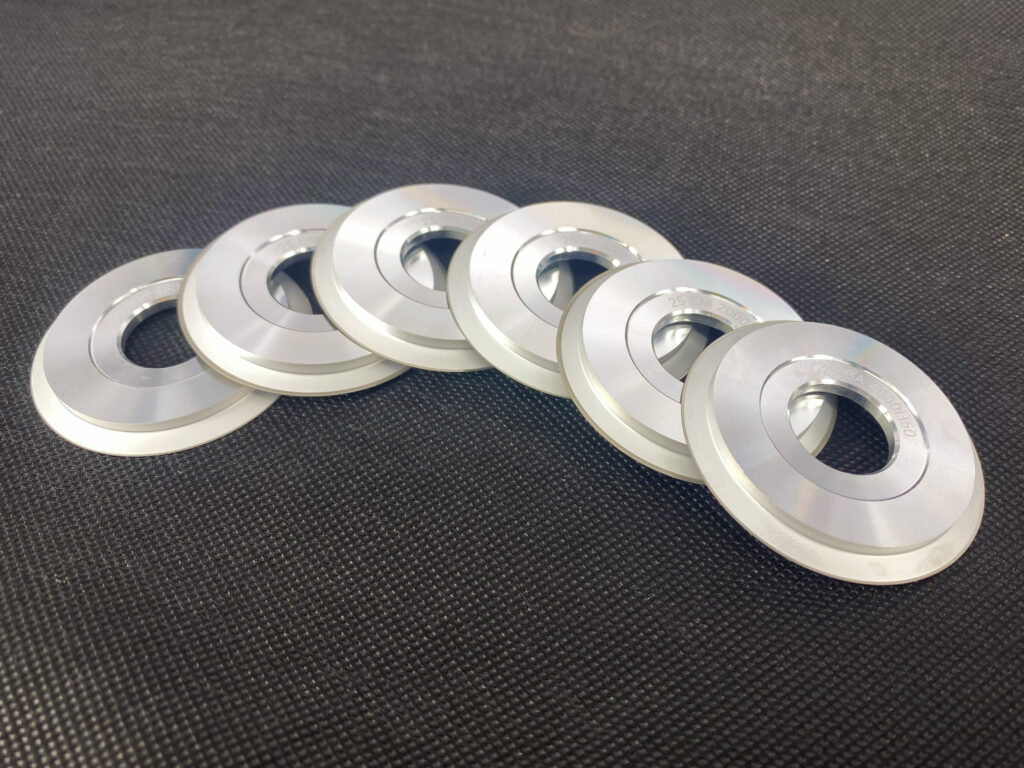

宏崴はダイヤモンドディスクのコンサルティングを提供します:

- はじめに:ダイヤモンドディスクは、研削パッド/研磨パッドの「ドレッサー」として、その高い硬度を利用して研削パッド/研磨パッドの表面を正確にドレッシングし、平坦性と切削性能を確保し、最高の切削性能を維持し、ウェーハ研磨プロセス中の平坦性と速度を維持し、歩留まりを向上させます。

- 提供サービス:詳細については、Honwayまでお問い合わせください。Honwayは、専門的な関連サービスに関するコンサルティングを提供し、お客様に合わせたプロジェクトを作成いたします。

Honway ウェーハダイシングナイフシリーズ:さまざまな材料に対応する正確で効率的な切断ソリューション

半導体パッケージング、テスト、バックエンドアセンブリにおけるさまざまな硬くて脆い材料の高精度、高安定性の切断要件を満たすために、Honwayはさまざまな材料とアプリケーションシナリオに対応し、処理品質とプロセス効率を保証するさまざまなプロフェッショナルダイシングブレード製品を提供しています。

- ウェーハ電鋳ダイシングブレード

シリコンウェーハ、酸化物ウェーハ、SiC、GaAs、GaPなどの化合物ウェーハの加工に適しています。超微細カーフと高い加工精度を特徴とするこれらのブレードは、切断ロスを効果的に低減し、ダイの品質を向上させます。ウェーハダイシングや精密部品製造において広く使用されています。 - ウェーハパッケージングダイシングナイフ – ハードブレード

耐摩耗性に優れた材料と安定したブレード構造を採用したこのブレードは、ウェーハ側壁の段差と寸法精度を効果的に制御します。セラミックLED基板、半導体パッケージング基板、PZT、TGGなどの硬脆性材料に適しており、高歩留まりパッケージングプロセスに最適な信頼性の高いツールです。 - ウェーハパッケージングダイシングブレード – ソフトブレード

高速切断(最大200mm/s)と長寿命(7000m以上)という2つの利点を備えたこのブレードは、PCB、EMC、チップLED基板、LTCC、PZT、TGGなどの材料の効率的な量産に特に適しており、切断効率と生産安定性を向上させます。

今すぐ行動を起こして、私たちと一緒に半導体精密製造の新たな章を開きましょう。

- 無料のコンサルティングとプロジェクト評価:宏崴 Diamond Industrial Consumables の専門家が、お客様固有のプロセス ニーズに基づいて製品に関するコンサルティングと専門的な評価を提供し、最適な研削および研磨ソリューションを一緒に見つけ出します。

- カスタマイズされたソリューション設計:シリコン ウェーハや複合半導体 (SiC、GaN、GaAs) の課題に直面している場合でも、当社はお客様のニーズに最適な半導体研削および研磨ソリューションをカスタマイズできます。

- 高度な材料と性能検証: 当社は、業界をリードする 宏崴 ダイヤモンド研磨液、ダイヤモンド ディスク、精密研削ホイール、その他の消耗品を提供し、プロセスの実装と性能検証を支援して、製品が期待どおりの高い歩留まりと優れた性能を実現できるようにします。

- 宏崴 は安定した供給能力、品質保証、アフターサービス、カスタマイズされたサポートを備えており、最も一貫した製品品質を提供できます。

加工上の問題でイノベーションを阻むのはもったいない!今すぐお問い合わせください。Hongweiのダイヤモンド工業用消耗品が、あなたの成功の鍵となります!

Hongweiダイヤモンド研削・研磨消耗品の詳細情報

Acer が半導体プロセスに画期的なメリットをもたらす方法について詳しくは、次のリンクをクリックして、当社のダイヤモンド研削および研磨消耗品の全ラインナップと技術詳細をご覧ください:

- 宏崴ナノダイヤモンド研磨液シリーズ

- 宏崴精密ウェーハ研削・研磨パッド

- 宏崴ウェーハ表面研削ホイール

- 宏崴シリコンウェーハ面取り研削ホイール

- Honway ウェーハ電鋳スライシングナイフ

- Honway ウェーハ包装ダイシングナイフ – ソフトナイフ

- Honwayウェーハ包装ダイシングナイフ – ハードナイフ

また、「宏崴 の専門家チーム」に直接連絡していただくことも可能です。最も専門的なカスタマイズされたコンサルティングとソリューションを提供いたします。

関連トピックの詳細を読む

- ダイヤモンド基板>>>宝石から半導体まで:ダイヤモンドは次世代の熱伝導性材料で重要な役割を果たす

- 化合物半導体>>>半導体精密製造の秘密兵器:ダイヤモンド研削・研磨消耗品は、ウェーハの歩留まりと性能を効果的に向上させます。

- 半導体研削・研磨>>>半導体製造における研削と研磨:材料選定から消耗品選定まで、優れたプロセスを実現

研削に関しては、カスタマイズされた調整を提供し、処理要件に応じて比率を調整して最高の効率を実現します。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]