精密機械加工の分野では、ニッケル合金、チタン合金、セラミックなどの難削材の研削が、エンジニアリング業界における常に課題となってきました。

従来の研削方法では、特に長いワークピースや高硬度の材料を加工する場合、効率と品質のバランスをとることが困難です。研磨刃の摩耗により研削抵抗が増大し、ワークピースが焼けやすくなったり、寸法誤差が生じたりしやすくなります。

これらの問題を解決するために、深切り込み低速送り研削が誕生しました。

この技術は、大きな送り深さと超低速のテーブル移動速度を組み合わせることで、1回のストロークで加工を完了できるため、効率が大幅に向上し、非加工時間を削減します。

しかし、この方法では、研削ホイールの摩耗と抵抗が増加するという課題があるため、連続ドレッシング深切り込み低速送り研削が重要な解決策になります。

この技術は、ダイヤモンドドレッサーを使用して研削ホイールを連続的にドレッシングすることで、安定した研削抵抗を確保し、加工精度を向上させ、ワークピースの焼けのリスクを軽減します。

この記事では、連続ドレッシング深削りクリープ研削の原理、課題、応用について検討し、それが難削材の精密加工における重要な技術となった経緯を分析します。

カタログ

ディープカット研削とは何ですか?

簡単に言えば、深切りスローフィード研削により、研削効率が大幅に向上し、非加工時間が短縮されます。

深削りクリープフィード研削の加工条件は一般的な平面研削と似ていますが、送り深さが数百ミクロン(μm)を超える場合は深削りクリープフィード研削に分類されます。

深切りクリープ研削では、平均切削片断面積が非常に小さいため、切れ刃にかかる負荷が低くなり、次のようないくつかの利点がもたらされます。

- 1回のストロークで加工が完了し、非研削時間を大幅に短縮します。

- 処理効率を向上させ、大量生産に適しています。

- 研削ホイールの摩耗を減らし、ワークピースの表面粗さを改善します。

ただし、このタイプの研削には次のような課題もあります。

- 研磨刃が磨耗すると研削抵抗が増加し、ワークピースの焼けを引き起こす可能性があります。

- 長いワークは加工が難しく、安定した品質を保つことが困難です。

連続ドレッシング研削ソリューション

上記の問題を克服するために、欧米では連続ドレッシング研削が開発されました。この技術は、ダイヤモンドドレッサーを使用して研削ホイールを連続的にトリミングし、研削中に研削ホイールの作業面を鋭利に保ち、安定した研削効果を確保します。

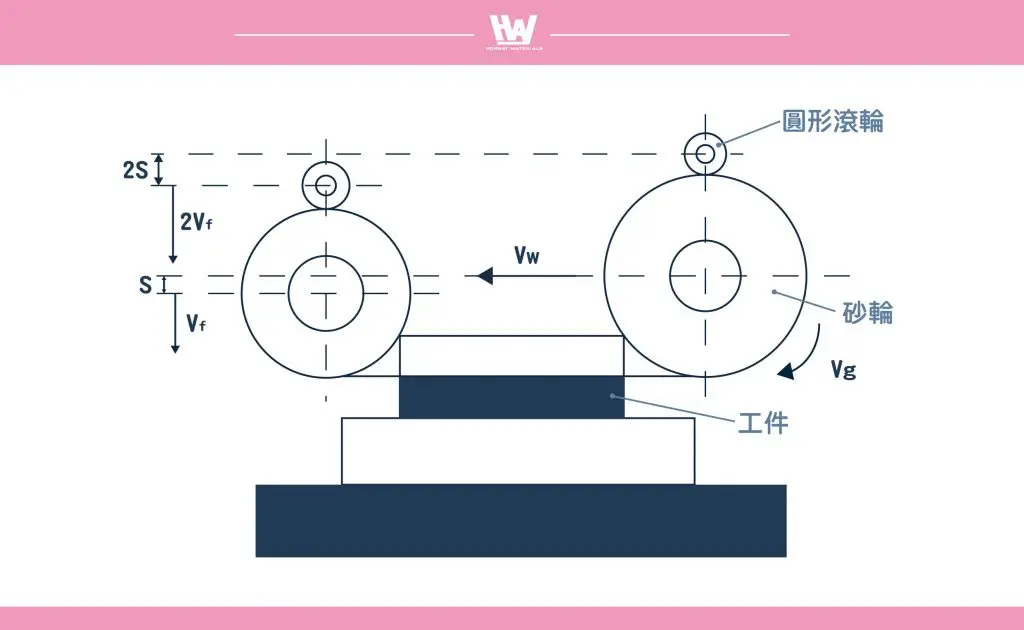

実装方法

- ダイヤモンドローラーを主に使用し、研削しない部分の研削ホイールを連続的にドレスします。

- 研削工程では砥石が継続的にドレッシングされるため、砥石半径が減少するため、加工精度を確保するには送り補正を実行する必要があります。

連続ドレッシング深削り低速送り研削の利点

1. 安定した研削抵抗:

- 研削ホイールの作業面は鋭いまま保たれ、刃先の摩耗による抵抗の増加を回避します。

- 長いワークの加工に適しており、ワークの焼けのリスクを軽減できます。

2. 非処理時間の短縮:

- ドレッシング工程は研削と同時に実行されるため、研削ホイールのドレッシングに追加の時間は必要ありません。

3. 調整とフィードバックが簡単:

- 研削結果をドレッシング条件に直接フィードバックすることで、加工安定性が向上します。

4. 柔軟な研削砥石の選択:

- ドレッシング後の砥石交換を考慮する必要がないため、適切な砥石を選択しやすくなります。

連続ドレッシング深削り低速送り研削の応用

連続ドレッシング深削り低速送り研削は、ニッケル合金、チタン合金、セラミックなどの難削材の効率的な研削技術です。この技術は、大きな送り深さと低い送り速度、およびダイヤモンド ローラーによる連続ドレッシングを組み合わせることで、研削ホイールが最適な切削性能を維持し、高精度かつ大量の産業用途に適していることを保証します。

- 航空宇宙産業:タービンブレード、コンプレッサーディスク、加工効率と耐熱合金の精度向上。

- 自動車製造:トランスミッションギア、クランクシャフト、カムシャフトの寸法精度と耐摩耗性の向上。

- 金型と工具: 超硬工具とスタンピングダイにより、高精度と長寿命が保証されます。

- 半導体および電子機器:ウエハ、サファイア基板、超精密表面処理および均一性。

- 医療機器:人工関節、メス、高い仕上がりと生体適合性を実現。

連続ドレッシング深削りクリープフィード研削は、高効率、安定性、低摩耗の特性を備え、研削ホイールを連続的にドレッシングすることで深削りクリープフィード研削の加工限界を効果的に克服し、高品質と高生産性を確保できるため、難削材の精密加工における重要な技術の1つとなっています。

研削砥石の選定に関する推奨事項

1 樹脂研削砥石

樹脂結合は、他のすべての結合タイプよりも柔らかく、弾力性があります。

研削時に、より精密な加工面を提供することができ、最も広く使用されている接着剤でもあります。どの接着方法を選択すればよいか分からない場合は、樹脂方式を優先することができます。

(もちろん、当社と交渉して、費用、時間、労力を節約するための最適なソリューションをご提案することも可能です)

樹脂法の特徴:研削性能が良好で、ワークピースの焼けが発生しにくく、ワークピースの表面を損傷するリスクがなく、自己研磨性が良好で、研削プロセス中に新しい切れ刃が継続的に生成され、切断プロセスで非常に良好な結果が得られます。

加工材料:

- 平面研削:各種板材、炭化タングステン、ダイス鋼(SKD11、SKD61)、高速度鋼(HSS)、精密セラミックス(アルミナ、炭化ケイ素)、石英などの加工に適しています。

- CNC工具研削:タングステン鋼または高速度鋼工具、各種フライスカッター(4刃フライスカッター、2刃フライスカッター、ボールフライスカッターなど)、ドリルビット、鋸刃などを研削し、溝の開口、エッジの研磨と研削、およびプロセス全体に必要なステップ研削ホイールを提供します。

- センターレス研削:炭化タングステン、精密セラミックス(高純度アルミナ、炭化ケイ素)、石英、高速度鋼などのロッドに適しています。

- 切断工程:主にタングステン鋼や高速度鋼の丸棒の切断に使用され、最薄部の厚さは0.6mmに達します。精密セラミックや石英などの硬くて脆い材料の切断も可能です。

2.陶瓷法砂輪

ビトリファイド結合剤は多孔質構造を有しており、研削砥石の切れ味を向上し、加工精度を向上します。

なお、セラミックボンドには弾力性がないので、取り扱いや設置の際には衝突に注意してください。高精度研削に適しています。

加工材料

- PCD、PCBN焼結体、セラミック、サファイア、ガラス、石英、石、シリコンなどの硬くて脆い材料によく使用されます。

- 自動車・オートバイ部品

- ベアリング部品

- 高速度鋼または熱処理された材料の研削。

研削砥石は推奨されません

1.電鋳研削ホイール

理由: 電気鋳造法では、電気メッキを使用して、研磨剤の薄い層を合金の表面に付着させるため、トリミングすることはできません。

低価格で複雑な形状の砥石に加工できるのが利点ですが、連続ドレッシング深切り込み低速送り研削には適していません。

2.金属研削ホイール

理由: トリミングは可能ですが、トリミング範囲が限られているため、通常はトリミングのために工場に送り返す必要があります。連続トリミング深削りや低速送り研削には適していません。

その利点は、ガラス、セラミック、半導体電子材料などの硬くて脆い材料の加工に使用する場合、優れた形状保持性と耐摩耗性、最適な放熱性と剛性、より大きな研削応力に耐える能力、および寿命が長いことです。 超砥粒研削や、砥石の形状を維持する必要がある成形や輪郭加工によく使用される。

結論は

深切り込みクリープフィード研削は、大きな送り深さと低い送り速度の特性により、ニッケル合金などの難削材を効率的に加工する能力を発揮します。 1回のストロークで研削を完了できるだけでなく、研削ホイールの摩耗を減らし、ワークピースの表面品質を向上させます。しかし、加工プロセスでは研削抵抗の増加によりワークピースの焼けが発生する可能性があり、特に長いワークピースの場合、加工の安定性が大きな課題となります。

連続ドレッシング研削技術の導入により、これらの問題は解決されました。砥石はダイヤモンドドレッサーで継続的にドレッシングされ、切削性能を最良の状態に維持し、安定した研削抵抗を確保し、加工精度を向上させ、焼けのリスクを軽減します。さらに、この技術の同期ドレッシング機能により、非加工時間が短縮されるだけでなく、研削条件の調整やフィードバックも容易になり、全体的な加工効率がさらに向上します。

要約すると、連続ドレッシング深削りスローフィード研削は、深削りスローフィード研削の高効率特性を保持するだけでなく、その固有の処理ボトルネックも克服し、難削材の精密加工における重要な技術となり、特に高精度で大規模な生産ニーズに適しています。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 結合研削砥石の切断工具の選び方>>さまざまな接着剤で砥石を研ぐ方法

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 砥石研磨の2つの工程>>砥石のドレッシングと研磨とは?

- 結合研削砥石の切断工具の選び方>>砥石切削工具の選び方

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 埋め込む>>ダイヤモンドおよび窒化ホウ素研削ホイール、研磨剤、研磨装置、拋光工具、ダイヤモンドトリミングツール

- の違いによる砥石の研ぎ方>>バインダーの違いによる砥石の研ぎ方

- 査読者

研削に関しては、カスタマイズされた調整を提供し、処理要件に応じて比率を調整して最高の効率を実現します。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]