加工は主に2つのカテゴリに分けられ、1つは金型を作成した後に多数のコピーを作成することです。 もう一つは、さまざまなツールや特定の材料で目的の形状を作成することです。 個々の処理には、次の 3 つのカテゴリが含まれます。

1.切断:穴あけ、フライス加工、旋削

第二に、研削:平面研削、円筒研削

第三に、放電:放電加工、切削加工第一

この記事では、精密機械加工は主に工具精密切削に基づいていると述べています。

精密加工の応用タイミング

一般に、高精度、高信頼性、高強度、自由形状、および小ロット要件のワークピースに使用されます。

(1)高速移動を運ぶ部品を支える:航空機エンジン

(2)製造用具部品:半導体デバイス

(3)超少量生産の装置・機械部品:宇宙関連部品

精密機械加工操作には、工具の形状、材料、動き、強度が含まれます

工具の形状の違いは、その耐用年数と剛性に影響します

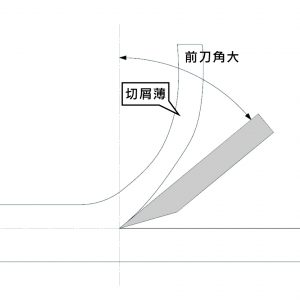

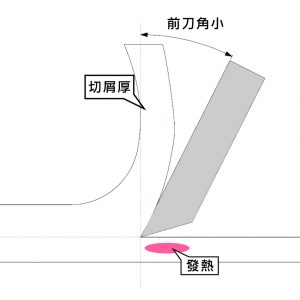

フロントナイフ角度サイズ

角度が大きく、工具の状態が良く、熱は小さいですが、工具は薄くて剛性があり、切りくずが発生しやすいです。

角度が小さく、工具の状態が悪いと熱が発生しますが、切りくずを生成するのは簡単ではありません。

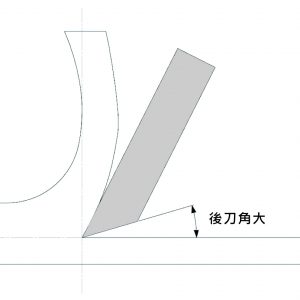

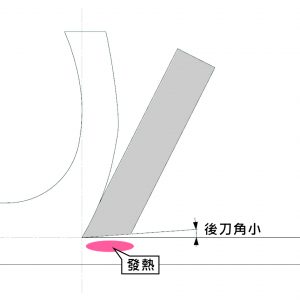

リアナイフ角度サイズ

すくい面の角度が大きく、摩耗範囲が小さく、長時間使用でき、特に貼り付けやすいアルミニウムの切断材料が適しています。

角度が小さく、すくい面の摩耗幅は広いですが、熱くなり工具の摩耗が加速します。

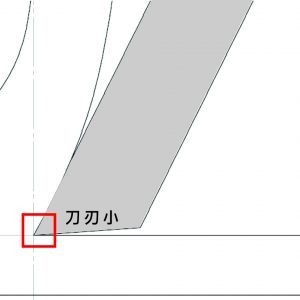

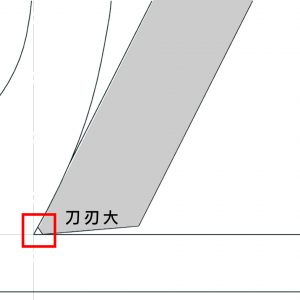

刃先の鋭さ

一般的に、ナイフの先端には小さなRまたはCの角度があり、これはブレードと呼ばれます。

小さな刃先:工具は良好な状態ですが、欠けやすいです。

大きな刃先:工具の状態は悪いですが、欠けにくいです。

ブレードチップブレーカー

各メーカーは、切断後に生成されたチップをすばやくカールさせて、それらを圧延して壊すために、異なるパターンを持っています。

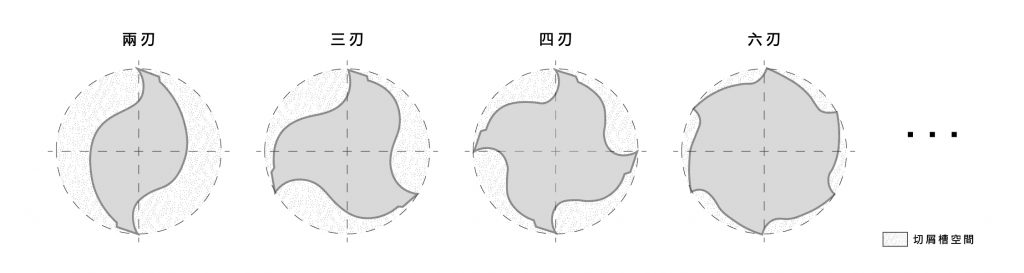

エンドミルのエッジミルの数

多数のエッジ:剛性は良好ですが、小さくてブロックしやすく、溝加工には適していません。

エッジ数が少ない:チップ溝として十分なスペース。

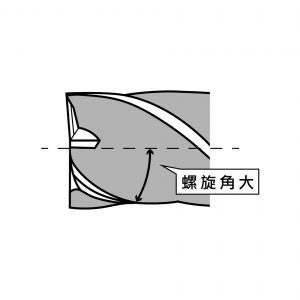

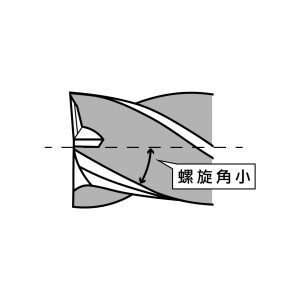

エンドウォッシュナイフのスパイラル角度

大きなねじれ角:剛性が弱く、側面仕上げに適しています。

小さなねじれ角:剛性が高く、深いトレンチ加工に適しています。

ナイフの一般的な材料

1. ダイヤモンド焼結体

2. cBN焼結体

3. セラミックス

4.メタル・セラミックス

5.超硬合金

6.高速度工具鋼(高速度鋼)

硬度、靭性、耐熱性、耐溶液性、チップを含む材料に応じて選択されます。 (たとえば、ダイヤモンドは硬いですが、炭素鋼の炭素と反応して寿命を縮める炭素鋼の切断には適していません)

ツールの操作

切削速度は、工具が工具に作用する速度です。 一般に、単位はm/minで表されます。 工具切削を回転させる場合、工具が回転すると材料が切削点の周速度になるため、工具の外径の円形速度が切削速度であるため、切削速度は円周速度とも呼ばれます。

切断は連続切断と断続切断に分けられます。 連続切削衝撃力は小さいですが、連続加工中に熱が蓄積します。 断続切削は衝撃力が大きくなりますが(プロセスが複数回供給されるため)、機械加工プロセスは連続切削摩耗ほど多くの熱を発生しません。

ツールの強度

工具の剛性が小さすぎると、加工プロセス中にびびりが発生し、工具の摩耗が加速するだけでなく、加工精度の要件を満たすことができません。

工具、機械自体、ワークピースを保持するサポートベースの剛性も重要です。 ワークの剛性が不十分な場合は人質によってその影響を減らすことができ、保持できない構造であれば切削負荷を軽減しワークの変形を抑制するために、できるだけ切れ味の良い工具を使用する必要があります。