精密機械加工の分野では、研削は重要な工程であり、ワークの表面品質と寸法精度を向上させるために広く使用されています。金型製造、自動車部品、航空宇宙部品の加工など、研削は欠かせない役割を果たします。

しかし、研削工程では、研削ホイールの不適切な選択、誤った切削方法、研削液の供給不足などにより、目詰まり、平滑化、ひび割れ、焼けなどの加工欠陥が発生することが多く、完成品の品質や生産効率に影響を及ぼします。

研削加工の安定性と高品質の出力を確保するために、さまざまな異常現象の原因と対策を深く理解することが、加工担当者が工程能力と品質管理を向上させるために必要な知識になっています。

カタログ

パックドグラインディングホイールとは何ですか?

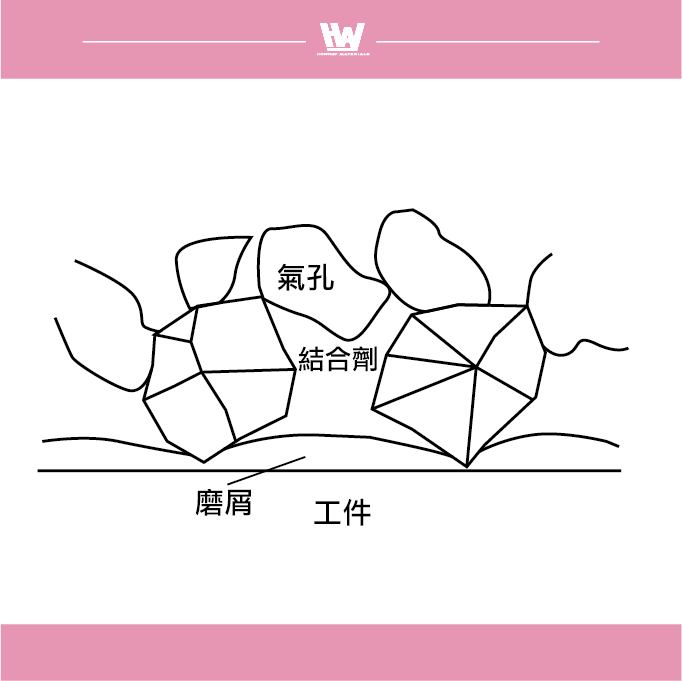

パッキング研削では、研削屑が研削ホイールの表面に付着し、他の研削作業を妨げる可能性があります。

研削チップの形状は通常、引き裂かれたり溶けたりしており、それが切れ刃を形成し、さらに切削効果に影響を与える可能性があります。

- 磨屑黏著:磨屑附著於砂輪表面,影響研磨效率。

- 切りくず形状:一般的な引き裂き形状と溶解形状は切削性能を低下させます。

- 研削抵抗が大きい:研削工程中の抵抗が増加し、振動が発生しやすくなります。

- 加工面品質: 加工面に裂け目やチャタリングマークが発生し、表面の滑らかさに影響する場合があります。

- 研削砥石の摩耗: 研削砥石が通常よりも摩耗し、耐用年数が短くなります。

ヒント – チャターマーク: 機械加工または研削プロセス中にワークピースの表面に現れる小さな波紋または凹凸を指します。この現象は最終製品の表面品質に影響を与えることが多く、結果として標準以下の製品になる可能性があります。

研削工程の滑らかさはどの程度ですか?

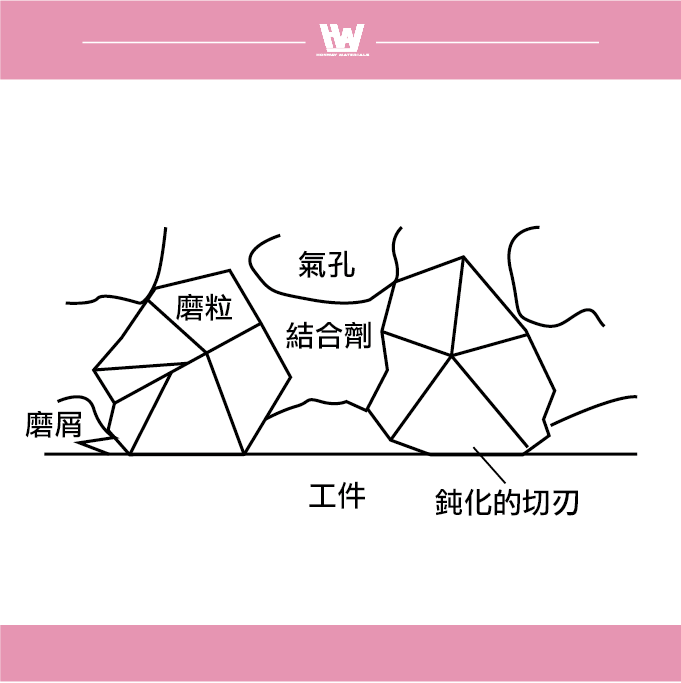

平滑研削では、研磨材が不動態化されて研削能力が失われ、研磨材表面が平滑になり、研削ホイール全体がコーティングされるため、研削効果に悪影響を及ぼします。

- チップの形状: チップはほとんどの場合、引き裂かれた形状または溶けた形状であり、これがさらに加工品質に影響を与えます。

- 研磨剤の鈍化: 研磨剤の切削能力が失われ、角が丸くなります。

- 全面カバー:研削ホイールの表面全体が滑らかな研磨材で覆われています。

- 切削力の低下:研磨材の鈍化により、切削力が大幅に低下します。

- 研削抵抗が大きい:研削工程中の抵抗が増加し、効率に影響します。

- 研削抵抗が大きい:研削工程中の抵抗が増加し、効率に影響します。

- チャタリングと焦げ付き: チャタリングや表面の焦げ付きは、加工中によく発生する現象です。

※続きを読む:研削砥石の研磨効果

研削砥石の不適切な接着、パッキング、平滑化の原因と解決策

| 異常な状態 | 理由 | 回避策 |

| 研削性能不良 1. 目詰まり 2. 平滑化 3. ワークの焼け 4. 同時に振動が発生する | 砥石が硬すぎる | 1. ワークの送り速度、研削ホイールの横方向の送り速度、および研削ホイールに加える圧力を上げます。 2. 砥石の回転数を減らし、砥石外径および砥石幅を小さくします。 3. 研削砥石を鋭い状態に保つために、定期的に鋭いドレッサーを使用して研削してください。 4. 横送り工程中は、研削砥石がワークピースの同じ端に長時間留まらないようにしてください。 5. 粘着成分を含む冷却剤の使用を避けるか、研削液の希釈倍数を増やして冷却効果を高めます。 6. 加工しやすいように、粒子の粗い、または硬度の低い(柔らかい)砥石を選択します。 |

| 研削砥石は磨耗しており、鋭くありません。ワークピースにはベベルコーンが付いています。砥石に傷がつき、研磨剤が剥がれやすくなっています。 | 砥石が柔らかすぎる | 1. ワークの送り速度、研削砥石の横方向送り速度、および研削砥石に加える圧力を下げます。 2. 砥石の回転数を上げ、砥石外径を大きくし、砥石面幅を広くします。 3. 研削ホイールをドレッシングするときは、切削深さを浅くし、横方向の送り回数を増やします。 4. 横方向の送り工程中、研削砥石はワークピースの一端で突然外れないようにし、連続的な接触を確保する必要があります。 5. 研削液の希釈率を下げて、潤滑効果と冷却効果を向上させます。 |

| 研削ホイールパッキング | 研削ホイールは適していません | 1. 切削効率と切削片除去能力を向上させるために、より大きな粒度の研削ホイールを選択します。 2. 砥石の自己研磨を促進し、目詰まりを軽減するために、結合硬度が低い(柔らかい)砥石を使用します。 3. 冷却効果を高め、切削片の除去スペースを改善するために、より緩い構造(より粗いテクスチャ)の研削ホイールを使用します。 |

| 不適切なトリミング | 1. より切れ味の鋭いダイヤモンドカッターを使用します。 2. トリミング中の送り速度を上げます。 3. 仕上げ後は、砥石の表面を徹底的に洗浄し、残留切削片や不純物を除去します。 | |

| 不適切な研削液 | 1.洗浄効果の高い研削油を選択します。 2. 研削液が安定して均一に、大きな流量で充填されていることを確認します。 3. 集中給油方式を採用する場合は、油の清浄度に特に注意する必要があります。 | |

| 不適切な操作 | 研削ホイールの動作条件を調整して、加工中に切削抵抗が低くなり、効果が穏やかになるようにします。 | |

| 研削ホイールの平滑化 | 研削ホイールは適していません | 1. 選択した研磨剤の種類が特定のワーク材料の加工に適しているかどうかを評価します。 2. 粒度が大きく、結合が柔らかく、構造が緩い(質感が粗い)研削ホイールを優先します。 |

| 不適切なトリミング | 1. 鋭利な研ぎ器を使用して、定期的に砥石を研いでください。 2. トリミング操作の送り速度を上げます。 3. フライス加工時の切削深さを適切に増やします。 | |

| 不適切な研削液 | 1. 潤滑性に優れた非水溶性研削油を選択してください。 2. 研削液が安定して均一に、十分な流量で充填されていることを確認します。 3. 研削液の注入方法(トップ注入、サイド注入、センター注油など)を分析し、最適化します。 | |

| 不適切な操作 | 1. 研削砥石の送り速度を上げます。 2. 研削ホイールの動作条件を調整して、加工プロセス中に砥石がより柔らかい切削挙動を示すようにし、過度の摩耗を減らして安定した加工効果を実現します。 |

※砥石の交換

研削砥石を交換する場合は、現在加工中のワークの材質を評価のためにご提供いただくことをお勧めします。そうすることで、最適なオプションをお勧めすることができます。

モデルの提供方法が分からない場合は、研削砥石を弊社までお送りいただくことも可能です。

研磨破砕とは何ですか?

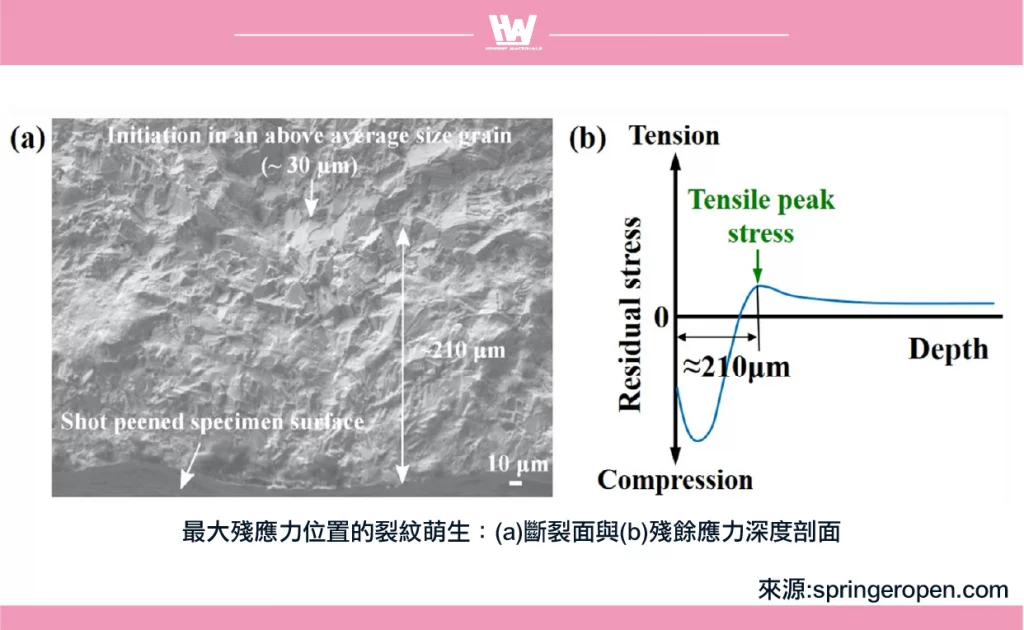

研削破損とは、研削加工中に発生する研削力や熱の影響によって、材料表面が損傷する現象である。この破損は、材料表面に亀裂、破片、または微細なクラックとして現れ、ワークの品質や精度に悪影響を及ぼす。

この問題は、浸炭鋼、軸受鋼、圧延材などの材料でよく見られ、特に焼入れ処理を施した後の研削工程において発生しやすい。

※続きを読む:表面劣化を防ぐ研削加工の徹底分析とは?

研削破壊の影響

- 機械部品の疲労寿命の低下:研削破損は、研削終了後すぐには発生せず、数時間から数日後に徐々に現れることがある。これらの亀裂は、機械部品の疲労寿命を大幅に低下させ、信頼性や耐久性に影響を及ぼす。

- 寸法精度への影響:破損が発生すると、ワークの寸法がずれ、加工精度に悪影響を与える。

- 脆性の増加と破損リスクの向上:材料が脆くなり、破損や故障の可能性が高まる。

- 耐食性の低下:破損部分が表面保護層を破壊することで、腐食しやすくなる。

ワークの精度、焼け、割れの原因と解決策

| 異常な状態 | 理由 | 解決 |

| 丸みが悪い | センターエジェクタの中心線が悪い | 1. 中心の穴が正確に開けられていることを確認します。 2. 中心の穴を定期的に研磨、研削、または清掃して、汚れや不純物を取り除きます。 3. 中心点を定期的に確認して修正し、必要に応じて再研磨します。 4. 操作中はセンター穴とセンターが十分に潤滑されていることを確認してください。 5. センターピンの緩みをなくし、しっかりと安定していることを確認します。 6. センターレス研削作業中は、サポートの高さを 10 mm に保ちます。 |

| トリミングが不十分 | 1. 研削ホイールのトリミング中の機械的位置が、研削ホイールの研削中の機械的位置と一致していることを確認し、2 つの相対位置が変化しないことを確認します。 | |

| ワークピースのアンバランス | 振動を減らし、研削精度と安定性を向上させるには、バランサーを設置してバランスウェイトを調整する必要があります。 | |

| 不適切な操作 | 1. クロスフィード研削工程中は、ワークの一端にテーパー形状が現れないように、研削ホイールがワークから離れないようにする必要があります。 2. 供給圧力を下げます。 3. より硬い研削ホイールを使用します。 4. 長いワークや薄いワークの場合は、ワークの安定性を確保し、振動を防ぐためにブラケットを使用する必要があります。 | |

| テーパー状のテーパーによる円筒度不良 | 研削ホイールは適していません | 1. より硬い結合剤を使用した研削ホイールを使用します。 2. ダイレクトフィード研削の場合、研削ホイールの面幅はワークピースの幅よりわずかに大きくする必要があります。 |

| トリミングが不十分 | 研ぎ器のダイヤモンドチップを研削エリアの近くに置きます。 | |

| 不適切な操作 | 1. ブラケット構成の位置について再度話し合います。 2. 砥石の搬送工程がスムーズかどうかを確認します。 3. クロスフィード研削工程中は、研削ホイールの面幅をワークピースの幅の 3 分の 1 以上に保つ必要があります。 | |

| ワークピースの拡張 | 1. ワークピースと研削ホイールを保護するために十分な冷却剤を使用してください。 2. 潤滑油の供給方法に注意し、研削エリアの均一な分布と効果的な冷却を確保します。 3. 砥石の送り量を減らし、横方向の送り速度を上げます。 | |

| 遺跡 | 1. 硬度の高い砥石を選択します。 2.加工前に徹底した検討を行い、超微粉砕の寸法管理を標準化します。 3. 摺動研削時間が長すぎたり短すぎたりしないか適切かどうかを確認します。 | |

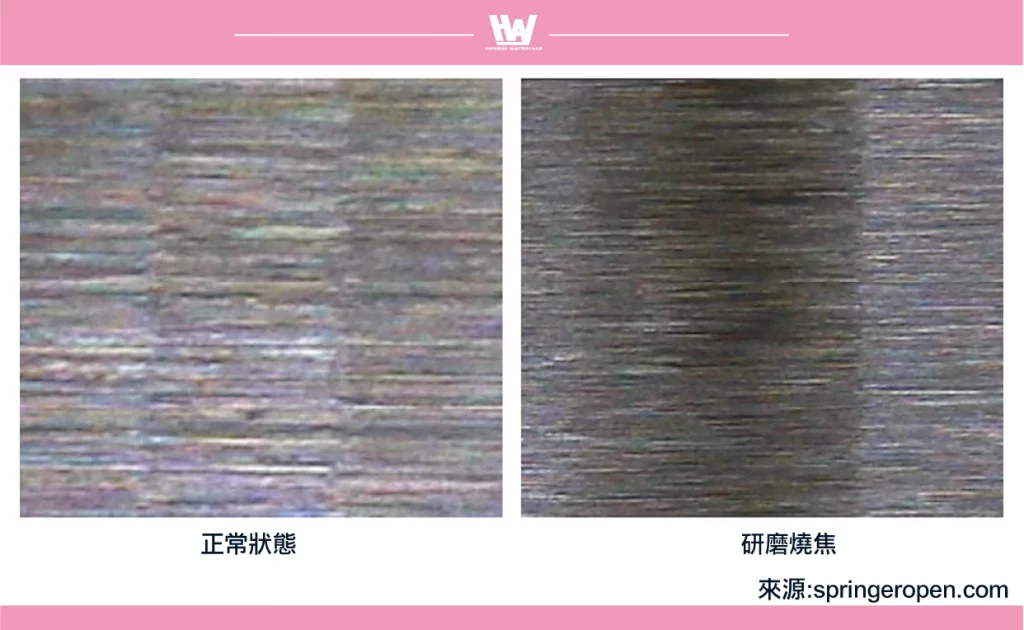

| 焼けて、ひび割れた | 研削ホイールは適していません | 1. より柔らかい結合剤と粗い構造を持つ砥石を使用することで、砥石の自己ドレッシングが促進され、切削性能が向上します。 2. 研削ホイールを操作するときは、より柔らかい切削動作を示すようにパラメータを調整します。 3. 定期的かつ詳細なトリミングを実行します。 |

| 不適切な研削液 | 1. 研削液が均一かつ多量に注がれていることを確認します。 2. 研削液を研削領域に正確に注ぐようにしてください。 3. 潤滑効果の高いオイル(できれば非水溶性オイル)を使用してください。 4. 水溶性オイルを使用する場合は、強度の高いタイプを選び、適切な濃度にしてください。 | |

| 不適切な操作 | 1. 飼料の量を減らします。 2. 研削砥石が同じ領域に集中しないように、横方向の送り速度を上げます。 3. 研削砥石がワークに接触したときに停止しないようにします。 | |

| ワークピースの不適切な熱処理 | 1. 焼戻し温度が低すぎないか確認します。 2. ワークピース内に不安定な構造残留物があるかどうかを確認します。 | |

| 薄いワークピースの変形 | 不適切な操作 | 1. 電磁ディスクの磁気強度を適切に低減します。 2.電磁ディスクとワークの間に適切な厚さの鋼板を置き、磁力分布を調整して吸着状態を改善します。 |

結論は

まとめると、研削加工は高効率かつ高精度な加工方法ですが、砥石の選択、切削条件、研削液の塗布、動作パラメータなどの詳細を無視すると、目詰まり、平滑化、焼け、割れなどのさまざまな異常現象が発生しやすく、ワークの品質や生産安定性に影響を及ぼします。研削ホイールの正しいマッチング、精密な切断と成形、合理的な冷却と潤滑戦略、安定した操作手順を通じてのみ、研削効率と加工品質を効果的に向上させ、研削ホイールの寿命を延ばし、最終製品の信頼性と一貫性を確保することができます。ますます厳しくなるプロセス要件に直面して、研削条件を継続的に改善し、標準化された操作手順を確立することは、すべての処理担当者が無視することのできない重要な問題です。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研削異常の状況を正しく把握する>>異常な歯ぎしりの原因は何ですか?異常事態をどう理解するか?

- 結合研削砥石の切断工具の選び方>>さまざまな接着剤で砥石を研ぐ方法

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 砥石研磨の2つの工程>>砥石のドレッシングと研磨とは?

- 結合研削砥石の切断工具の選び方>>砥石切削工具の選び方

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 結合研削ホイールの研削の違いは何ですか?>>複合研削 ホイールの研削の違反は何ですか?

- 研削面に傷や焼けが生じた場合はどうすればいいですか?>>研削面に傷や焼けはありませんか?異常原因と改善方法が一気にわかる!

- ボンディングとは何ですか?>>ボンディングとは何ですか?どうやって選べばいいですか?

- 埋め込む>>ダイヤモンドおよび窒化ホウ素研削ホイール、研磨剤、研磨装置、拋光工具、ダイヤモンドトリミングツール

- の違いによる砥石の研ぎ方>>バインダーの違いによる砥石の研ぎ方

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]