砥石の寿命は砥石の摩耗と密接に関係しており、「異常な状態」が発生しない限り、その砥石はまだ使用可能であると判断できます。

本記事では、砥石の摩耗特性、計算方法、および摩耗を抑えるための対策について紹介します。

研削加工において、砥石の寿命は加工効率と品質に大きな影響を与えます。砥石の寿命は、結合剤の硬さ、ワークの送り速度、砥石の周速、砥粒の切込み深さなど、さまざまな要因によって影響を受けます。

異なる研削条件では、砥石の摩耗速度も変化するため、ある条件では使いやすかった砥石が、別の条件では性能を発揮できない場合があります。

そのため、研削比と比摩耗量を正しく計算し、適切な砥石を選定することが、生産効率の向上やコスト削減にとって重要です。

カタログ

砥石の切れ刃の主な4つの状態

研削加工中、砥石の切れ刃はさまざまな形態に変化し、大きく4つの状態に分類されます。

1. 脱落型(ブレイク型):砥粒の切れ刃が摩耗すると、研削抵抗が増加し、多くの砥粒が脱落します。砥粒同士の間隔が広がり、砥石表面が粗くなります。

2. 正常型(自生型):研削中、砥粒の切れ刃が鈍化すると研削抵抗が増加しますが、砥粒が割れて新しい切れ刃が生まれます。これにより砥石は元の切削力を維持し、理想的な研削効果を持続できます。

3. 詰まり型(目詰まり型):研削くずが砥石表面に付着し、他の砥粒の切削を妨げます。研削くずは引き裂かれた形や溶融した形で付着し、切削効果を低下させます。

4. 平滑型(グレージング型):砥粒が完全に摩耗して切削力を失い、砥石表面が滑らかになってしまう状態です。研削能力が低下し、効率が著しく悪化します。

(さらに読む:研削砥石の研削効果)

砥石の摩耗特性の違い

切れ刃の状態が異なるため、時間の経過とともに砥石の摩耗特性も変化します。

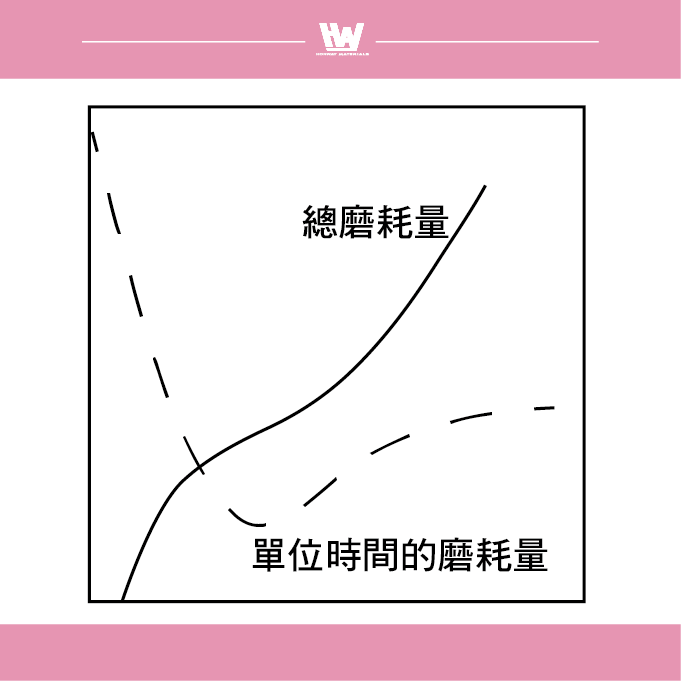

脱落型

特性:摩耗量は最初に大きく、その後減少し、再び増加して最終的に安定した大きな摩耗量になります。

原因:

- 初期の大きな摩耗は、ドレッシング(砥石の修正)の影響で不安定な砥粒が急速に脱落するため。

- 研削が進むとドレッシングの影響が薄れ、摩耗量が一時的に減少。

- その後、研削が安定し、摩耗量が一定の高いレベルを維持。

寿命延長の対策:初期摩耗を抑えるために、ドレッシングの深さと速度を適度に調整し、砥石表面の過度な破壊を防ぐ。

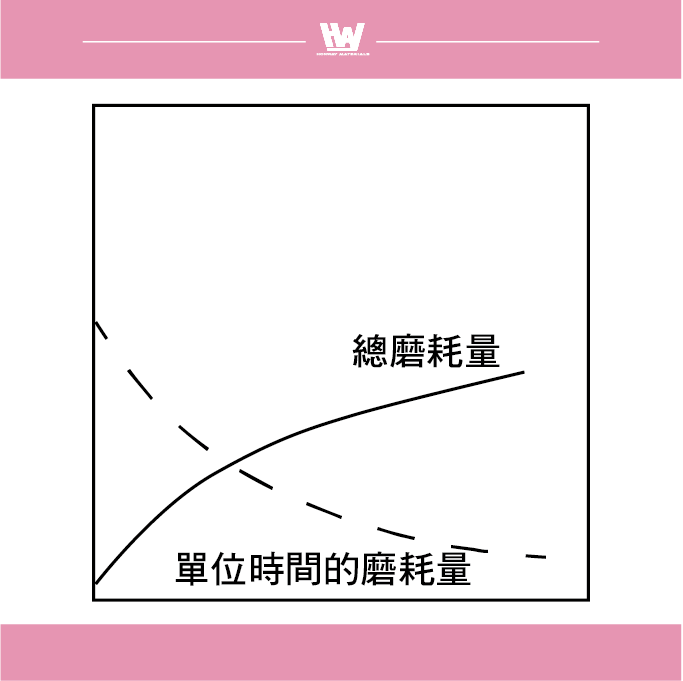

自生型(理想的な状態)

特性:初期摩耗量はやや大きいが、すぐに減少し、安定した低摩耗状態を維持する。

原因:

- 初期はドレッシングの影響で摩耗量が大きい。

- その後、適度な摩耗により砥石の自生作用(砥粒が自然に割れて新しい切れ刃ができる)が発生し、研削効率が向上し、摩耗量も安定。

寿命延長の対策

- 研削速度と圧力を適度に高めることで、自生作用を促し、砥石表面の鈍化を防ぐ。

- 砥石の結合剤や砥粒の種類を適切に選定し、自生作用を最大限に発揮できる砥石を選ぶ。

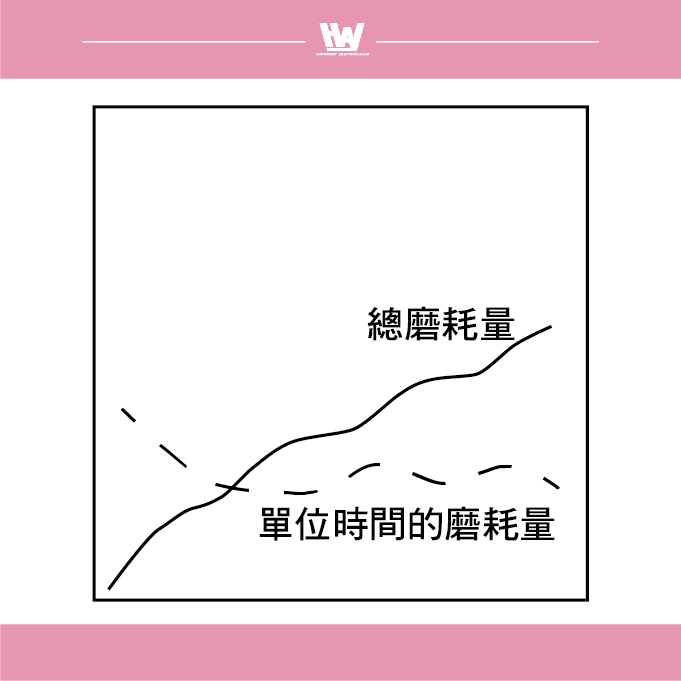

詰まり型

特性:初期摩耗量が高く、その後、研削くずの付着により一時的に摩耗が減少するが、後に砥粒が剥離して摩耗量が再び増加する。

原因:

- 砥石表面が研削くずで詰まり、摩耗が一時的に減少するが、研削抵抗が増大。

- 抵抗が限界に達すると、砥粒が研削くずごと剥がれ、摩耗量が再び増加。

寿命延長の対策

- 適切な冷却液を使用し、研削くずの排出を促進し、詰まりを防ぐ。

- 砥石の結合度を高め、硬めの砥粒を選定して、研削くずが砥石表面に埋まりにくいようにする。

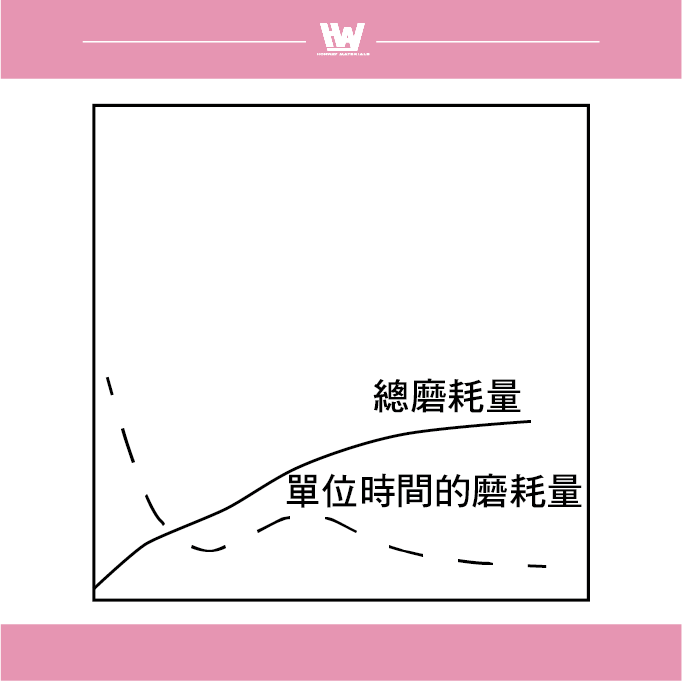

平滑型

特性:結合度が高すぎる砥石に多く見られ、摩耗量は最も少なく、摩耗曲線は変動しやすい。

原因:

- 砥粒が鈍化して研削能力が低下し、摩耗量が減少。

- 詰まり型と同様に、限界に達すると砥粒が脱落し、一時的に摩耗量が増加するが、全体的な摩耗量は少ない。

寿命延長の対策:結合度の低い砥石を選定し、砥粒が適度に脱落できるようにして自生作用を回復させる。

一般的な寿命延長の対策

- 適切な砥石の選定:加工する材料や条件に応じて、最適な結合剤、砥粒の種類、砥石の構造を選択する。

- 冷却液の活用:研削中の熱の蓄積を抑え、砥石とワークの過度な摩耗を防ぐ。

- 加工機のメンテナンス:機械の安定性を確保し、振動やブレによる余分な摩耗を防ぐ。

- 定期的な点検と修正:砥石の状態を定期的に確認し、必要に応じてドレッシングや交換を行う。

比磨耗量と研磨比

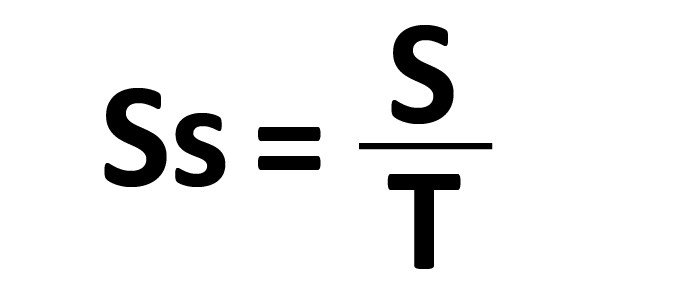

比磨耗量

定義:砥石の摩耗速度を表します。

公式:Ss は、研削された工作物の体積 (研削量) Tmm³ を砥石の摩耗量 Smm³ で割った値です。

計算結果:

- 値が大きい:砥石の摩耗が多く、相対的に工作物の材料除去量が少なく、砥石の使用効率が低いことを示します。

- 値が小さい:砥石の摩耗が少なく、材料除去効率が高く、砥石の性能が良いことを示します。

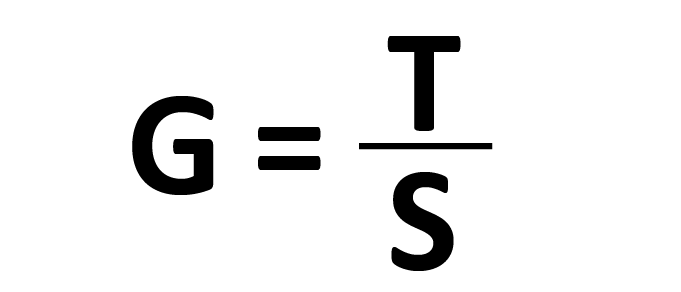

研削比

定義:砥石の加工効率の高さを表します。

公式:比摩耗量の逆数 G を研削比といいます

計算結果:

- 値が高い:砥石の摩耗が少なく、工作物の材料除去量が多いことを示し、研削効率が高く、砥石の寿命が長いことを示します。

- 値が低い:砥石の摩耗が多く、工作物の材料除去量が少ないことを示し、研削効率が低いことを示します。

比磨耗量と研磨比の関係

この2つは反比例関係にあります。

- 砥石の摩耗が少ない (比摩耗量が低い) 時、研削比は高く、砥石の効率が良いことを示します。

- 砥石の摩耗が多い (比摩耗量が高い) 時、研削比は低く、砥石の効率が悪いことを示します。

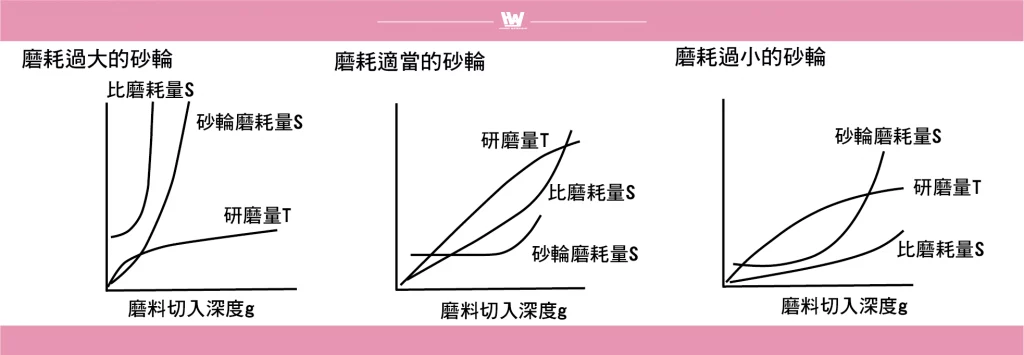

ある工作物材料に対して、異なる砥石の選択と加工条件は、砥石の摩耗量、研削量、および比摩耗量の変化に影響を与えます。

砥石の摩耗量は通常、砥粒の切削深さに比例します。 切込み深さが小さい場合、摩耗量と研削量は直線的に増加しますが、摩耗量が過大になると、切込み深さがわずかに増加するだけで、摩耗が劇的に増加します。

適度な摩耗の砥石は、自生作用を維持し、切込み深さが非常に大きくなるまで、研削量を安定して直線的に増加させることができます。一方、摩耗が少なすぎる砥石は、切込み深さの増加とともに目詰まり現象により研削量が停滞する可能性があります。

比摩耗量の直線部分は、砥石の最適な実用範囲を表し、範囲が広いほど、砥石の性能が安定していることを示します。

同じ条件下での砥石の選択方法

同じ条件と最終的に達成したい品質条件下で、計算後、

時間的ニーズにより、迅速かつ高効率な加工効率を求める場合は、既存の砥石の中から「研削比が高い砥石」を選ぶ必要があります。

もし今日、コスト削減のニーズがある場合は、既存の砥石の中から「比摩耗量が高い砥石」を選ぶ必要があります。

アドバイス: 評価の過程では、時間と人件費も計算に入れることをお勧めします。最も効果的な解決策を得るために!

砥石の修整(ドレッシング)間隔の判定方法

砥石の修正間隔とは、砥石の使用中に修正が必要となる時間間隔、または砥石が完了した研削量で表される修正頻度を指します。

理想的には、砥石は自生作用によって切削能力を維持する必要があります。しかし、実際の加工では、砥石は形状変形、振動、騒音などの問題により使用できなくなる可能性があります。

砥石寿命の基準

- 脱落形摩耗:砥石が直径で一定の程度まで減少するか、特定の摩耗量に達すると、寿命が終了します。

- 平滑形摩耗: 切刃面積率(切刃の摩耗面積と総面積の比率)が 8〜10% に達すると、切削力が急激に増加し、研削抵抗により研削焼けが発生し、寿命が終了します。または、研削靱性材料の場合、砥石が平滑になり切削能力を失うと、研削を続けると加工面が劣化します。例えば、振動が増加したり、表面品質が低下したりするため、この段階を砥石寿命の終点と見なすことができます。

結局のところ、工業分野の定義では、砥石が研削できなくなるまで研削することを終点としています。

別の判定基準としては、砥石の寿命とは、加工面に「何らかの異常」が発生するまで使用できることを指します。

異常とは、表面焼け、加工精度劣化、研削力、研削動力、研削音、研削盤の振動に異常が発生した場合などを終点とみなすことができます。

研削条件が砥石寿命に与える影響

1. 切刃面積率基準: 切刃面積率 8% に達するまでの摩耗材の累積研削距離で、結合度が低いほど、または工作物周速が増大し、摩耗材切込み深さが大きいほど、摩耗材が脱落または破損しやすく、摩耗面積が小さいため、寿命が長くなります。

2. 一定摩耗量基準: 工作物にびびりが発生するまでの砥石直径減少量がおおよそ一定量であるという準則で、その摩耗量に達するまでの研削時間を寿命とします。各種研削条件との関係では、摩耗材切込み深さが示す摩耗材負荷が大きいほど、寿命は短くなります。

実際の使用における寿命の考え方

- 工業的判定: 砥石が切削できなくなる時間または研削量を寿命の定義とする方が便利です。

- 工学的解析: 特定の時間または距離内での各切刃の研削能力維持状況の分析に重点を置きます。

結論は

砥石の寿命の長さは、研削条件と寿命判定基準によって決まります。切刃面積率を基準とする場合、低結合度と適切な工作物速度は寿命を延ばすのに役立ちます。一定摩耗量を基準とする場合、工作物速度、切込み量、および摩耗材負荷が過大になると寿命が短くなります。 砥石パラメータを合理的に選択し、研削条件を調整することで、加工効率を効果的に向上させ、砥石の使用寿命を延ばすことができます。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup