研削は精密な表面処理技術です。この工程では、加工面の粗さを制御することが、ワークピースの品質を確保するための鍵の 1 つです。

表面粗さは製品の外観や質感に影響を与えるだけでなく、耐摩耗性や疲労寿命などの機能性にも直接関係します。ただし、研削プロセスは、研削ホイールの選択、切削深さ、送り速度など、多くの要因の影響を受けます。これらの要因が正確に制御されない場合、不十分な表面粗さが生じる可能性があります。

この記事では、表面粗さの定義、影響要因、改善方法について詳しく説明し、読者が研削加工における表面品質を効果的に改善する方法を理解できるようにします。

研削の主な目的は理想的な加工面を得ることですが、研削には主に 3 つの問題があります。

- 加工面の滑らかさ:つまり、表面粗さの制御、加工面の滑らかさ、および要件を満たす方法。

- 加工面の精度:つまり、加工面が期待される加工面に到達しているかどうかであり、これには形状とサイズの生成プロセスが含まれます。

- 加工面表層の安定性:研削中の機械的作用や熱負荷によって表層が変質するかどうか。

※この章では主に加工面の滑らかさについて論じる。

カタログ

本題に入る前に、いくつか補足させてください

表面粗さの定義

面粗度と略されます

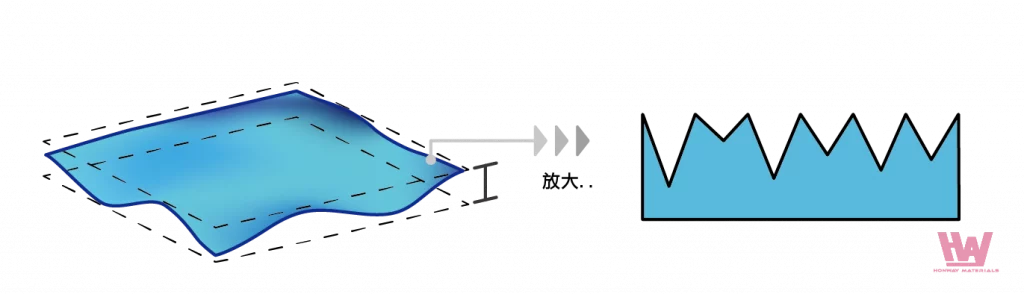

機械加工などの加工によって表面に生じた小さな凹凸を指します。これらの凹凸は表面の手触りに影響します。紙とサンドペーパーを触ったときの感触を想像してみてください。サンドペーパーの表面はかなりざらざらしています。 JIS B 0601 の定義によれば、表面粗さは主に、加工工程中の工具形状、切削工具の角度、研磨粒子などの要因によって生じます。たとえば、旋削、フライス加工、研削などのプロセスにより、ワークピースの表面に特定の凹面や凸面の特徴を作成できます。

(さらに読む: 表面粗さとは何ですか?)

表面粗さの表現方法

表面粗さを表現する方法はさまざまです。一般的な表面粗さは次のとおりです。

- 最大高さ粗さ Rmax (μm): 表面粗さ曲線の最高点から最低点までの最大垂直距離を指します。表面粗さの極端な変化を反映します。

- 中心線平均粗さ Ra (μm): 算術平均粗さとも呼ばれ、サンプルセグメントの表面粗さ曲線からの平均絶対偏差です。 Ra は最も一般的に使用される粗さパラメータであり、全体的な粗さの度合いを反映するために使用されます。

- 十点平均粗さ Rz (μm): 粗さ曲線の最も高い 5 つの山の平均高さと最も低い 5 つの谷の平均深さの合計を計算します。 Rz は主に表面粗さのより大きな特性を記述するために使用されます。

- 二乗平均平方根粗さRrms(μm):二乗平均平方根粗さとしても知られ、表面粗さ曲線の中心線からの各点の偏差の二乗値の平均を取り、次に二乗を取ることによって得られます。根。 Rrms は感度が高く、表面特性をより正確に反映できます。

(詳細:表面粗さの用語と定義)

表面粗さ、等級、基準面幅、三角マークの関係は次の表のようになります。

| 表面粗さ | 表面粗さ範囲(μm) | 三角形の標識 | 基準面の幅(片側の長さ mm) |

| 0.1-S | 0.1以下 | ▽▽▽▽ | 0.3 |

| 0.2-S | 0.2以下 | ||

| 0.4-S | 0.4以下 | ||

| 0.8-S | 0.8以下 | ||

| 1.5-S | 1.5以下 | ▽▽▽ | 1 |

| 3-S | 3以下 | ||

| 6-S | 6以下 | ||

| 12-S | 12以下 | ▽▽ | 3 |

| 18-S | 18以下 | ||

| 25-S | 25以下 | ||

| 35-S | 35以下 | ▽ | 5 |

| 50-S | 50以下 | ||

| 70-S | 70以下 | ||

| 100-S | 100以下 | ||

| 140-S | 140以下 | 10 | |

| 200-S | 200以下 | ||

| 280-S | 280以下 | ||

| 400-S | 400以下 | ||

| 500-S | 500以下 |

(関連記事:研削・研磨と表面粗さの比較表)

これらのパラメータは実際のニーズに応じて選択され、表面粗さのさまざまな重点を記述するために使用されます。 Ra は業界で最も一般的に使用されている標準ですが、Rz と Rmax は、いくつかの特殊な機能やアプリケーション シナリオの粗さ特性を検出するためによく使用されます。

※日本ではRzが広く使われています。

始めましょう:

研削条件が加工面の表面粗さに与える影響

加工する前に、まず理想的な「表面」品質を実現する方法を考え、次にそれを実現するための研削プロセス、対応する研磨剤、ツールについて考えます。

整理して要約した結果、次のような一般的な結論が得られました。

- ワークピースの速度が速いほど、表面粗さが大きくなります。

- 研削砥石の周速が小さいほど、表面粗さは大きくなります。

- 研削砥石とワークピースの半径が小さいほど、表面粗さは大きくなります。

- 切削量は表面粗さと直接関係しない

- 研磨粒子のサイズが大きいほど、表面粗さが大きくなります。

- 研磨材の等価前面角が大きいほど、表面粗さは小さくなります。

特に研磨材の刃先密度の影響は大きく、良好な加工面を得るためには、砥石表面の刃先高さを均一にし、適切なドレッシングで密度を高める必要があります。

さらに、現場での第一線の判断に役立つ簡単な解決策を2部構成で議論し、提案します。

- 研磨剤粒子サイズとバインダー表面粗さの影響

- 研削作業プロセスと環境要因:切削量、送り速度、振動の影響、残留摩耗など。

研磨剤粒子サイズとバインダー表面粗さの影響

粒子サイズの影響:

粒度、つまり研磨剤の粒子の大きさです。粒子数が小さいほど、粒子は粗くなります。たとえば、#36 は #600 よりもはるかに粗く、同様に #600 は #3000 よりも粗いです。

(これが漠然と聞こえる場合は、近くのスーパーマーケットやアートクラブに行って、実際にサンドペーパーを触ってみるのが一番早い方法です。)

以下にいくつかの結論を示します。

- 粒子サイズ(数値)が細かくなるほど、加工面の粗さは小さくなります(滑らかになります)。

- 同じ粉砕方法では、粒子サイズの縮小による改善効果がより顕著になります。

- 研磨剤と靭性の均一性と一貫性は、機械加工面の品質の向上に役立ちます。

- 適切な研削砥石構造(組織、結合度)と動作条件により、微粒子研磨材の効果をより発揮できます。

結合度の影響:

結合度とは、砥石に対する研磨材の接着力の強さを指します(ソフトとハードという用語で表現します)。

彼は研磨剤自体の強度ではなく、「結合」(電鋳、金属、セラミック、樹脂)接着の強度について言及しています。

適切な強度と加工方法を選択した後、重要なポイントとなるのが「ハードボンド砥石は加工面の改善に役立つ」ということです。

しかし!強度が強すぎると、次のような問題が発生する可能性もあります。

- 平滑化、研削ホイールパッキング

- 研磨焼け

- 表面変成層の厚さが増加する

- 耐摩耗性の低下

その理由は、強結合砥石は研磨材に付着する効果が高く、良好な「表面」効果が得られるが、研磨材が剥がれにくくなり、前述の問題が発生するため、注意。

研削作業プロセスと環境要因:切削量、送り速度、振動の影響、残留摩耗など。

切削深さの影響:

切削深さが増すと、表面粗さも比例して増加します。

研磨剤の浸透深さは浸透量の平方根に比例し、切削力が増加し、次のようになります。

- 刃先の損傷と劣化

- 二次的影響により加工面の粗さが悪化する

- 機械振動の強化

解決策:表面品質が低下したり、機械振動が激しすぎる場合は、切削量と近距離送り量の設定を見直して調整することをお勧めします。問題がない場合は、他の影響要因を参照できます。処理に関する問題。

送り速度の影響:

- 送り速度が速いほど、表面粗さは直線的に増加します。

方法:カット量に合わせて調整できます。問題がなければ、他の影響事項を参照して処理してください。

振動の影響:

研削砥石とワークピース間の相対的な振動により、次のような現象が発生します。

- 刃先密度が低下し、表面粗さが増加し、特に表面のうねりが悪化する

- 砥石表面がワークに衝突し、砥石の研磨剤が剥がれ落ち、表面粗さがさらに増加する

方法: 振動の原因は、送りや切断だけでなく、環境による場合もあります。評価方法は次のとおりです。

環境要因:

1. 地面の高さを確認します。機器の接地ネジが地面と面一で接触しているかどうかを確認します。より厳密にしたい場合は、水準器を使用して機器の前面と背面の高さを確認できます。適切に調整されていない場合、工作機械が共振し、振動を起こす可能性があります。

2. 床がしっかりしていない: 上記の手順を調整しても振動が続く場合は、床が空洞になっていることが原因である可能性があります。ホームセンターに行って厚さ6〜10mmのゴムパッドを購入し、機器の足の下に置くと(床のネジを緩めることをお勧めします)、衝撃を効果的に吸収できます。

※補足:床が固くないのは、地盤処理の品質の問題ではなく、材料の選択の影響であると言えます。ソリッドスラブはセメントグラウトよりも堅固であり、中空床は共鳴しやすくなります。

3. 機器の共鳴: まだ結果が出ませんか?大きな振動が発生しやすい機器は離して保管してください。

※理由:精密平面研削を行う場合、振動の影響を受けやすいパンチプレスや旋盤などの工作機械との併設は適しておりません。どのように判断するか?グラインダーの電源を切り、手を当てて触ってみてください。振動を感じたら、影響を受けているということです。

設備と処理:

1. 砥石のサイズが不均一:研磨剤が不均一な砥石を使用すると、回転中に重心が不安定になりやすく、振動につながります。

2. フランジ穴のサイズが間違っている:フランジ穴のサイズが間違っていると、取り付け後に上下に飛び跳ねて振動が発生しやすくなりますので、購入時には必ず正しいサイズを確認してください。

※補助ステーション:これは非常に重要です!フランジ穴が正しくないと、研削プロセス中に爆発や危険が発生しやすいため、特別な注意を払う必要があります。一般的に、高品質のフランジホイールは校正の必要がありません。取り付け後、研削ホイールを修理すればすぐに使用できます。ただし、フランジホイールが曲がっている場合は、1.バランスブロックを使用する、2.フランジホイールを交換する、3.フランジホイールを交換、4.フランジホイールを交換、5.フランジホイールを交換、6.フランジホイールを交換、7.フランジホイールを交換、8.フランジホイールを交換、9.フランジホイールを交換、10.フランジホイールを交換、11.フランジホイールを交換、12.フランジホイールを交換、13.フランジホイールを交換、フランジ。

3. 送り量と切削深さ:切削深さと送り速度が高すぎると、砥石が揺れやすくなります。ひどい場合は、砥石スピンドルが変形する可能性があり、これは損失に値しません。送り量と切削量を減らすことをお勧めします。

残留摩耗の影響:

最初は、研削ホイールのエッジがワークピースの表面に完全にフィットしないため、ワークピースの表面に除去されていない材料が残ります。これらの隙間は研削中に火花を発生させます。表面が滑らかになると、残留摩耗が少なくなり、表面粗さが小さくなります。

粗さを改善するには、研削回数を増やし、切削量と送り速度を下げることで、残留摩耗を減らし、粗さを改善できます。たとえば、微研削の場合は、初期の切削量を徐々に0から最終切削量になるように設定します。切削量。複数回研削を繰り返すと、#36砥石でも1μmの加工面が得られます。

要約 – 研削プロセス中に表面粗さが増加する可能性がある理由は次のとおりです。

- 残留摩耗量が大きい

- 研削砥石スピンドルの変形

- 振動

- 研削砥石の摩耗

結論は

表面粗さは研削加工の品質を測る重要な指標であり、ワークピースの表面の質感と機能性に直接影響します。研削工程では、ワークピースの速度、研削ホイールの周速、研磨粒子のサイズ、結合度、切削深さなどの複数の要因が加工面の粗さに影響します。これらのパラメータを正確に制御することで、望ましい表面の滑らかさを実現し、研磨剤の脱落、研磨焼け、表面劣化などの過度の粗さによる悪影響を軽減できます。粗さを改善するには、適切な砥石の選択、送り速度と切削量の制御、合理的なドレッシングと複数回の研削の実行など、研削条件を最適化することが鍵となります。これらの手段により、表面品質が向上するだけでなく、ワークピースの耐用年数を延ばし、高精度の加工目標を達成することができます。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 粗さ測定 – 線と表面>>RAとSAの違い

- さまざまな測定の違い>>表面粗さの用語と定義

- 表面がざらざらしているかどうか、光が滑らかではないかどうか>>表面粗さとは何ですか?

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

当社では、研削のカスタマイズ調整を提供しており、処理要件に応じて比率を調整して最高の効率を達成できます。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]