研削砥石は機械加工に欠かせない工具であり、その性能と状態は加工効率と品質に大きな影響を与えます。

研削工程では、研削ホイールの構造、研磨粒子の特性、研削パターン、生成されたチップの形状がすべて処理条件によって変化し、ワークピースの切削効果と表面仕上げに影響を与えます。

この記事では、研削ホイールのさまざまな特性と研削プロセス中の動的変化を深く探究します。これは、研削現象の性質を理解するのに役立つだけでなく、処理パラメータと処理品質の向上に関する理論的根拠も提供します。この記事では、研削砥石の構造、研磨作用のメカニズム、研削状態、研削チップの形態を分析します。

カタログ

研削ホイールの構造

研削ホイール:研削ホイールの形状は主に円形で、通常はグラインダーへの取り付けを容易にするために内穴が設計されています。標準的な円形のほかに、研削砥石にはフラット、カップ、ディスクなどさまざまな形状があります。

- フラット研削ホイールは、広い表面の研削に適しています。

- カップホイールは、内部加工や特殊形状加工によく使用されます。

- 先端が尖った研削砥石は細かいワークピース用に設計されており、狭いスペースに入り込んで研削することができます。

砥粒: 研削作業中、研削ホイールの表面にある各砥粒は、鋭い刃先を使用してワークピースから小さなチップを切り取ります。研磨粒子にはさまざまな形状があり、鋭いもの、平らなもの、その他の形状のものがあります。

研磨特性

切削能力: 研磨材の鋭さは切削能力に直接影響します。鋭い研磨材はワークピースの材料をより効果的に除去できます。

ベベル角と負のベベル角: 研磨材のベベル角は、切削プロセス中の切削力とチップの流れに影響します。負のベベル角を持つ研磨粒子は、切削抵抗を減らすことができます。

粒度: 研磨粒子のサイズは、ワークピースの表面仕上げに影響します。通常、研磨粒子が細かいほど、仕上がりが良くなります。

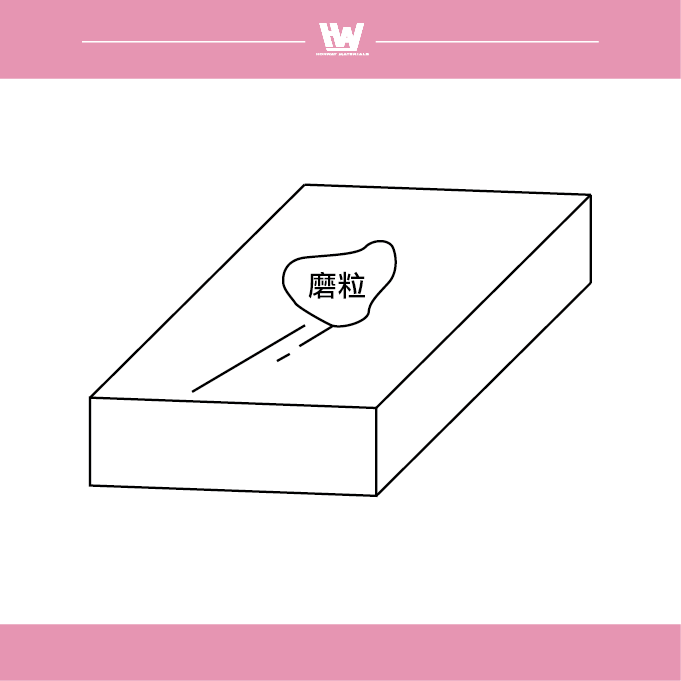

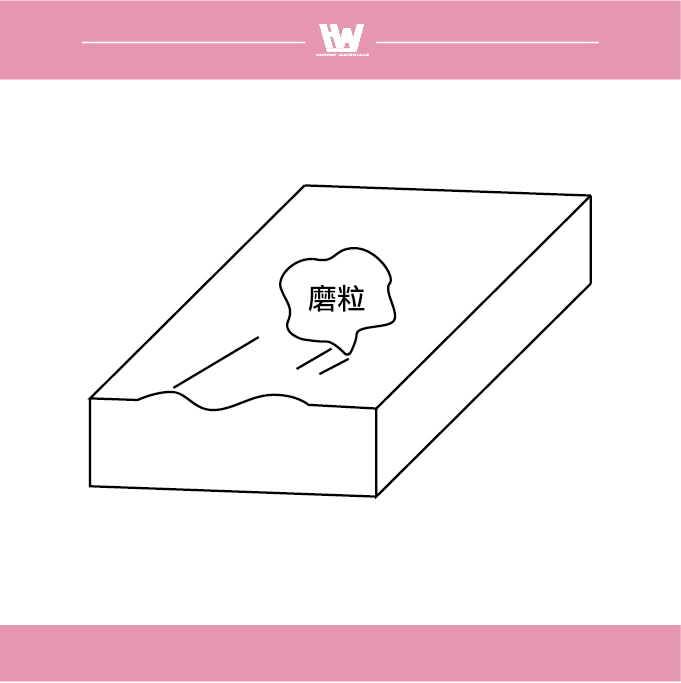

ワークピースに対する4種類の研磨作用

通常、研磨刃の切込み深さは1μm以下です。刃が切削物に接触しても、研削屑を排出しない場合があります。刃先の形状、切込み深さの大きさ、ワークピースの性質と切削速度に応じて、4つの主要な切削タイプがあります。タイプ(1)摩擦(2)塑性変形(3)掘削(4)切断

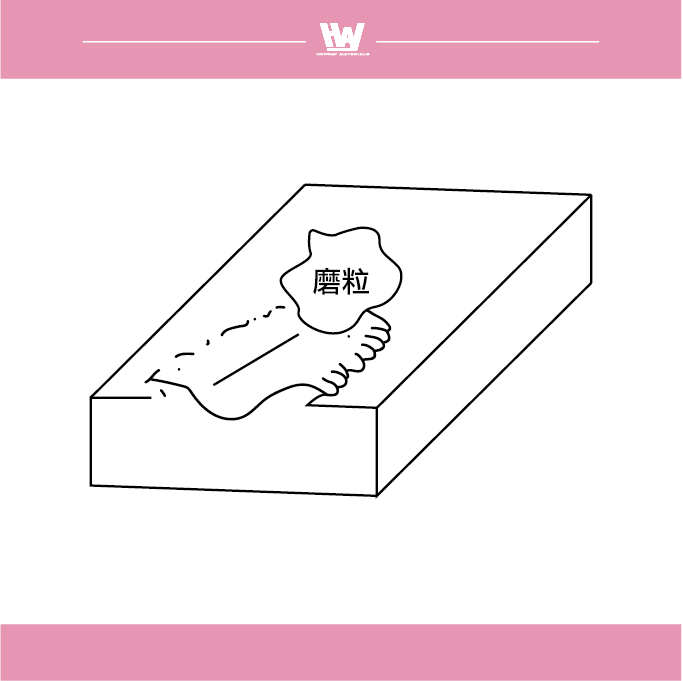

3. 掘り出す

特徴: 切断工程中に、ワークピースの材料が掘り起こされ、小さな研削チップが形成されます。

影響要因: 切削量が中程度の場合、掘削パターンはより顕著になり、研磨粒子の形状に関係します。

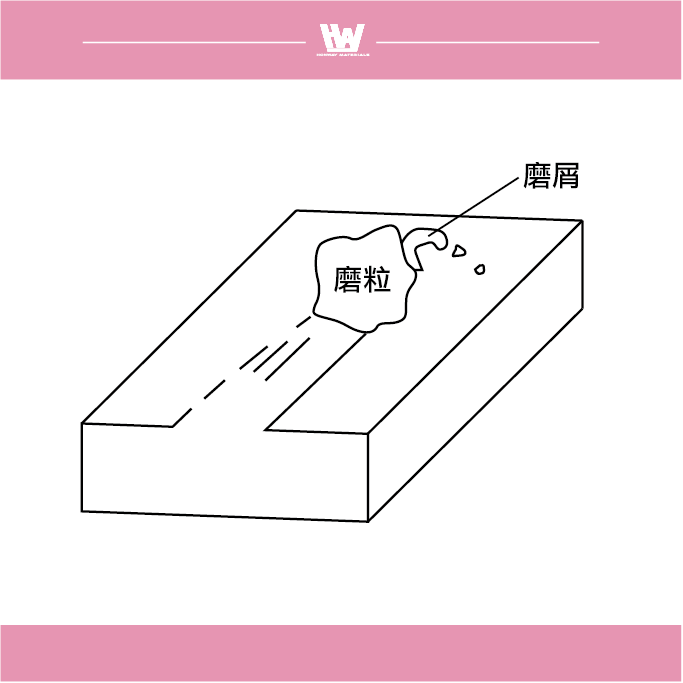

4. 切断

特徴: 砥粒が鋭い刃先でワークピース材料を直接切断し、明確な研削チップを生成します。

影響要因: 切断量が大きく、切断速度が速い場合、切断パターンが優勢になり、材料を効果的に除去できます。

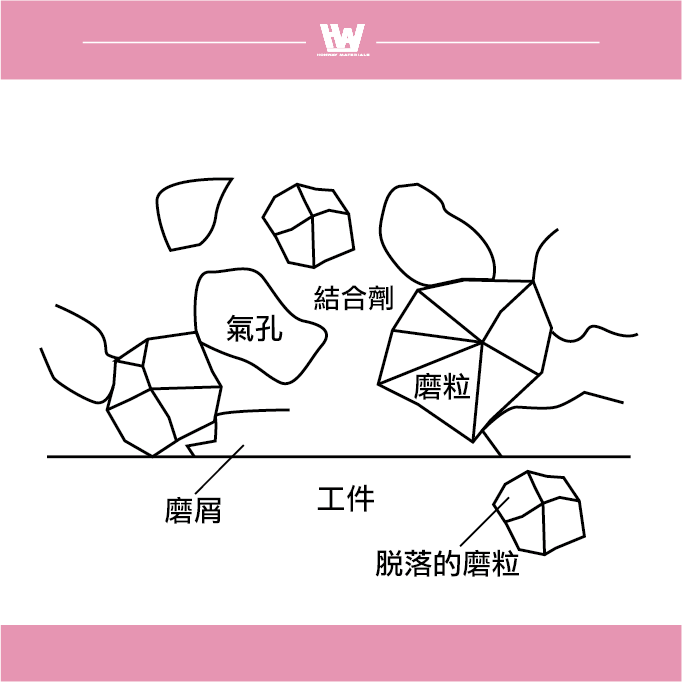

研削砥石の一般的な4つの状態

研削現象:研削条件が一定であっても、研削状態は時間とともに一定に保たれるわけではありません。研削砥石の刃先は、それに作用する熱負荷や機械的負荷によって変化し、それに応じて研削屑の排出状態も変化します。形態には4つのタイプがあります:1. 脱皮型 2. 普通型 3. 充填型 4. 滑らか型

1. 抜け毛の種類

脱落型研削では、研磨材の刃先が磨耗すると、研削抵抗が大きくなり、多量の研磨材が脱落してしまいます。この場合、研磨粒子間の間隔が広がり、研削砥石の表面が粗くなります。

- チップ形状:シェディングタイプでは、チップの形状が流動的またはせん断的になる可能性があり、処理結果に影響を与えます。

- 研削抵抗の増加: 研磨材が摩耗すると、切削効率が低下し、研削抵抗が増加します。

- 研磨材の大量脱落:切削加工中に摩耗により研磨材が脱落し、全体的な加工性能に影響を及ぼします。

- 研磨粒子間の間隔の拡大:研磨粒子間の隙間が大きくなり、研削砥石の表面が粗くなります。

- 砥石表面の荒れ:研磨材の摩耗により砥石表面が不均一になり、加工の難易度が増します。

- 加工精度が低い: 特定の切削量だけに頼っていては、理想的な加工精度は得られません。

- 加工面の粗さが大きい:研磨材の磨耗と砥石表面の粗さにより、最終的な加工面は粗くなります。

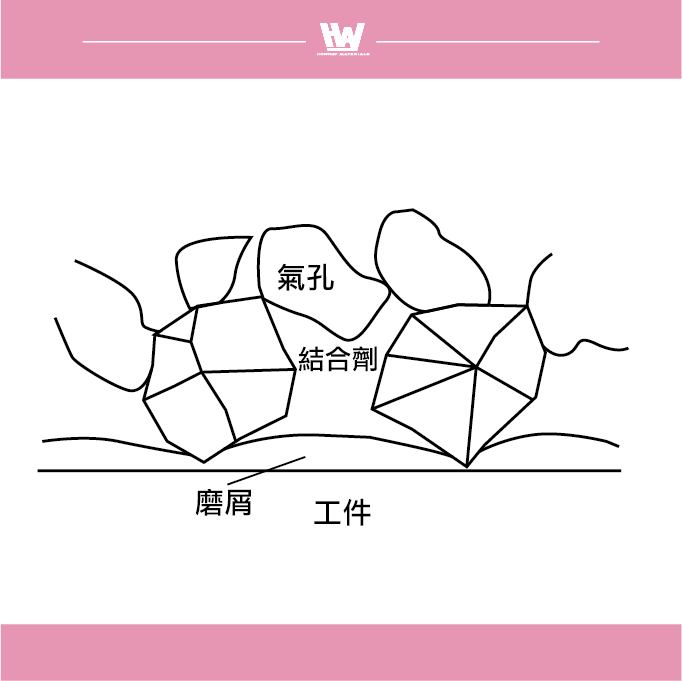

2. 通常タイプ

研削時に研磨材の刃先が鈍くなると、研削抵抗が増加します。この時点で研磨材が分裂し、新しい刃先が現れ、元の切削力が回復し、理想的な研削効果を維持できます。

- 研削抵抗:研削抵抗はシェディングタイプよりも大きいですが、他の研削方法よりも低いです。

- 粒子間隔が狭い:研磨粒子が密に配置されているため、切断効率が向上します。

- チップの形状: チップは非粘着性であり、通常は流動的またはせん断的です。

- 砥石の摩耗:脱落型に比べて砥石の摩耗が少なく、耐用年数が長くなります。

- 滑らかな加工面:良好な表面品質を提供します。

- 高い加工精度:より高い加工精度を実現できます。

3. 充填タイプ

パッキング研削では、研削片が研削ホイールの表面に付着し、他の研削作業の妨げとなる可能性があります。研削チップの形状は通常、引き裂かれたり溶けたりしており、それが刃先を形成し、さらに切削効果に影響を与える可能性があります。

- 磨屑黏著:磨屑附著於砂輪表面,影響研磨效率。

- 切りくず形状:一般的な引き裂き形状と溶解形状は切削性能を低下させます。

- 研削抵抗が大きい:研削工程中の抵抗が増加し、振動が発生しやすくなります。

- 加工面品質: 加工面に裂け目やチャタリングマークが発生し、表面の滑らかさに影響する場合があります。

- 研削砥石の摩耗: 研削砥石が通常よりも摩耗し、耐用年数が短くなります。

ヒント – チャターマーク: 機械加工または研削プロセス中にワークピースの表面に現れる小さな波紋または凹凸を指します。この現象は最終製品の表面品質に影響を与えることが多く、結果として標準以下の製品になる可能性があります。

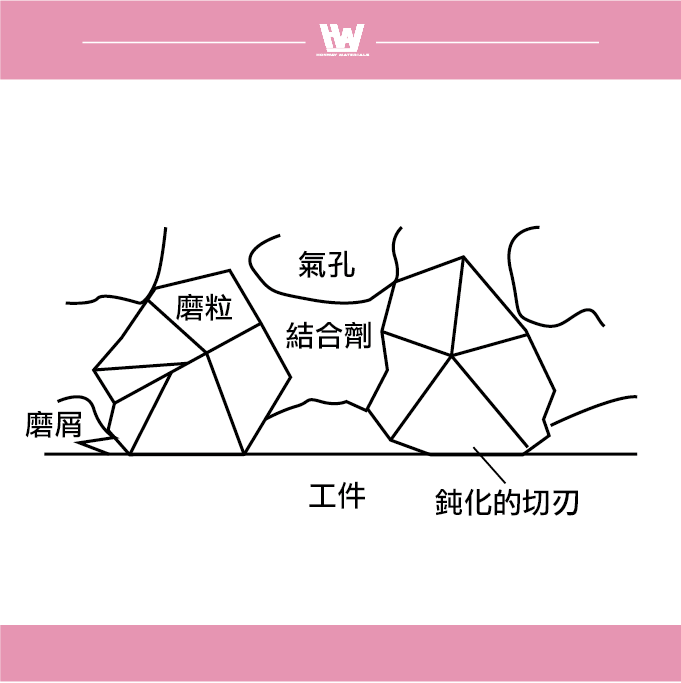

4. スムースタイプ

平滑研削では、研磨材が不動態化されて研削能力が失われ、研磨材表面が平滑になり、研削ホイール全体がコーティングされるため、研削効果に悪影響を及ぼします。

- チップの形状: チップはほとんどの場合、引き裂かれた形状または溶けた形状であり、これがさらに加工品質に影響を与えます。

- 研磨剤の鈍化: 研磨剤の切削能力が失われ、角が丸くなります。

- 全面カバー:研削ホイールの表面全体が滑らかな研磨材で覆われています。

- 切削力の低下:研磨材の鈍化により、切削力が大幅に低下します。

- 研削抵抗が大きい:研削工程中の抵抗が増加し、効率に影響します。

- 研削抵抗が大きい:研削工程中の抵抗が増加し、効率に影響します。

- チャタリングと焦げ付き: チャタリングや表面の焦げ付きは、加工中によく発生する現象です。

砥石形状の原因

研削砥石に関しては、粒子のサイズ、構造、結合度、研磨剤の種類などによって研削形態が異なります。

1. 充填形状の発生条件:

- 粒子サイズが細かくなります。

- 絆は強くなる。

- 組織がより密になります。

- シリコンカーバイド研磨材(強力な劈開能力)。

- 切削量、送り速度、ワークピースの速度が増加します。

- 研削ホイールの速度が低下しました。

2. 滑らかな形状の発生条件:

- 粒子サイズが細かくなります。

- 絆は強くなる。

- 組織がより密になります。

- シリコンカーバイド研磨材(強力な劈開能力)。

3. 脱皮の条件:

- 切削量、送り速度、ワークピースの速度が増加します。

- 研削ホイールの速度が低下しました。

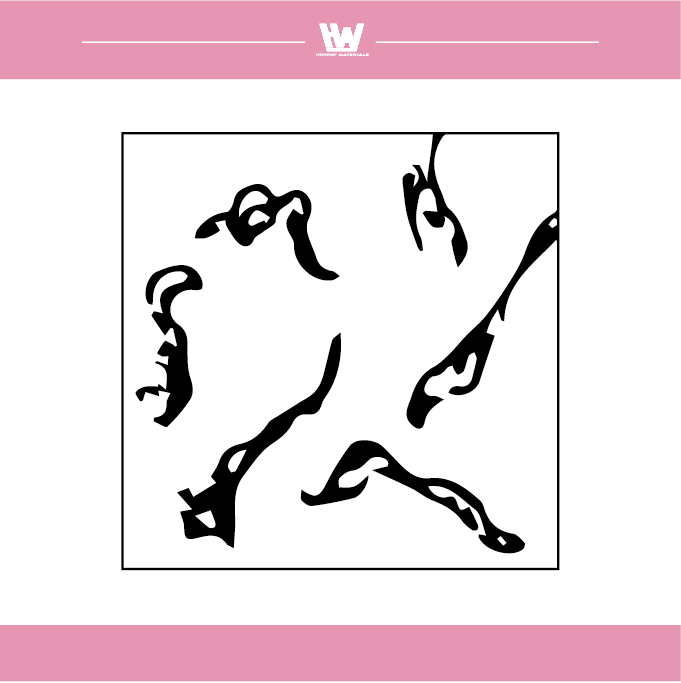

粉砕によって生じた廃棄物の形状

結論は

研削ホイールの構造、研磨粒子の特性、研削パターン、生成されたチップの形状、および粒子サイズ、結合度、組織密度、研磨剤の種類、研削パラメータなどの研削プロセスにおけるさまざまな条件。処理結果に重要な影響を及ぼします。

適切なパラメータ設定により、研削ホイールが理想的な状態に保たれ、効率的な切削と良好な表面品質が実現されます。逆に、不適切なパラメータは、充填や平滑化などの望ましくない状態を引き起こし、処理効率と製品品質に影響を与える可能性があります。

最良の加工効果を得るためには、異なる材料特性と加工要件に応じて関連パラメータを柔軟に調整する必要があり、同時に、研削砥石と切削片の形態変化を注意深く観察し、必要なドレッシングまたは交換を行って、良好な加工効果を維持する必要があります。安定した効率的な研削プロセス。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup