研削加工は、金属、セラミックス、半導体などさまざまな材料の精密製造に広く利用されている高精度な表面加工技術です。研削工程では、研削ホイールとワークピースの相互作用によって研削抵抗が生じ、研削効率に影響するだけでなく、加工精度、表面品質、研削ホイールの寿命にも直接影響します。したがって、研削抵抗の原因、影響要因、制御方法についての詳細な研究は、研削技術と処理安定性を向上させるために重要です。

本研究では、研削抵抗とは何か、その発生メカニズムについて紹介し、それを接線研削抵抗と法線研削抵抗という2つの主要な要素に分解し、研削熱、機械剛性、加工精度への影響を分析します。

カタログ

研削抵抗とは何ですか?

研削工程では、研削砥石がワークピースに接触して切削すると、両者の間に作用力と反作用力が発生します。この力は研削抵抗または研削抗力と呼ばれます。

研削抵抗の原因

研削ホイールとワークピースが研削しているとき、研磨剤のエッジとワークピースの接触によりさまざまな変形が発生します。一般的な抵抗は次のとおりです。

- 弾性抵抗:研磨粒子がワークピースに食い込むときにワークピース表面の弾性変形によって発生する抵抗。

- 弾性抵抗:研磨粒子がワークピースに食い込むときにワークピース表面の弾性変形によって発生する抵抗。

- せん断抵抗:材料を切断してチップにするときに、材料内部のせん断変形によって発生する抵抗。

- 摩擦抵抗:砥粒の摩耗面がワークの表面と接触したときに発生する摩擦力であり、研削砥石の摩耗状態とワークの表面状態に関係します。

研削抵抗の構成要素は何ですか?

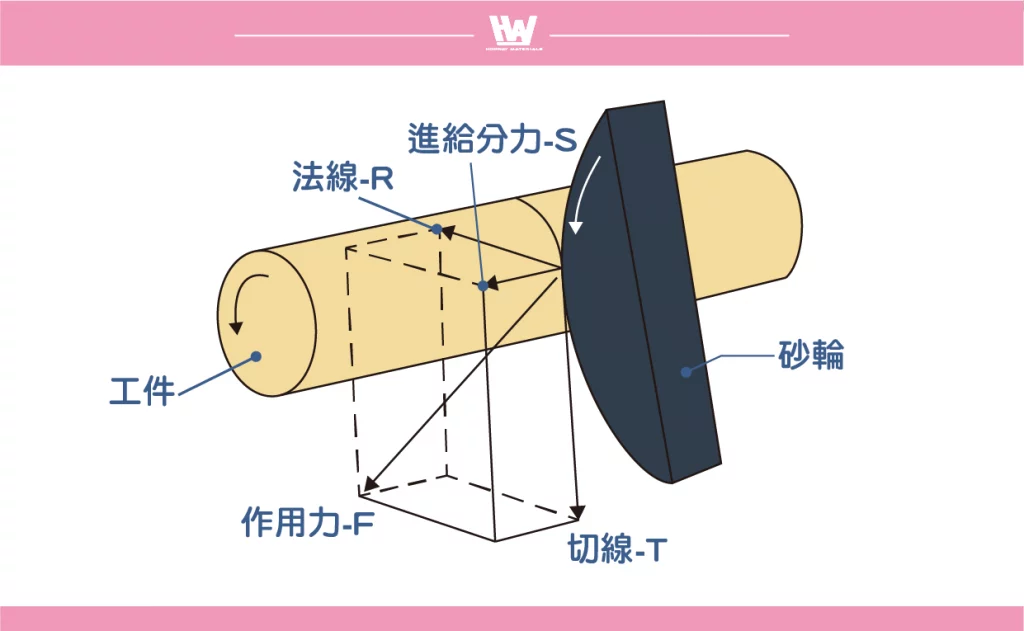

研削抵抗の力は、砥石車に作用する一方向だけではありません。研削機構を考えると、研削抵抗は、砥石車の回転方向、砥石車の半径方向、砥石車の送り方向の3つの要素に分けられます。

接線方向の研削抵抗 (T,Tangential Force) –主力

- 方向: 砥石の回転方向に沿って

- 影響: 研削に必要なエネルギーに比例するため、消費電力と密接に関連しており、研削電力または消費電力と呼ばれることもあります。

- 測定方法:グラインダーの消費電力は電気メーターで測定し、「電力÷砥石回転数」で計算します。

法線の研削抵抗 (R,Radial Force) – バックフォース

- 方向: 研削ホイール表面に対して垂直で、研削ホイールの半径に沿って作用します。

- 影響: 加工中のワークピースの変形や振動に影響し、研削精度や表面品質に影響します。

- 特徴:通常の研削抵抗は接線研削抵抗よりも通常は約 2 倍大きくなりますが、非水溶性研削液を使用すると 4 倍に増加する場合があります。大きな法線力のため、研削砥石の寿命、機械的剛性、装置の安定性に対する要件が高くなります。砥石の研磨材が磨耗して刃先が鈍くなると、通常の研削抵抗が急激に増加し、研削が不十分になる可能性があります。このときは特別な注意と調整が必要です。

送り力 (S,Feed Force)

- 方向: 砥石送り方向に沿って

- 影響: 通常は小さいためあまり心配する必要はありませんが、高精度の研削では考慮する必要があります。

研削抵抗に影響を与える主な要因

研削プロセス中、特定のポイントでの研削抵抗力を検出します。これは、現在ワークピースと接触しているすべての研磨粒子のエッジにかかる力の合計です。

研削抵抗の大きさを単純に計算したい場合は、(同時に切削する研磨刃の数×単一刃の平均抵抗)を使用することができます。

しかし、実際に研削抵抗に影響を与える要因は多数あります。一般的な要因は次のとおりです。

- 有効な研磨刃の数(総力に影響)

- 単一刃先の平均抵抗(単一点力に影響)

- 上記の2つの傾向

※注意:これらの変化要因はそれぞれ独立しているわけではなく、相互に影響を及ぼします。例えば、砥石とワークの接触面積が同じ場合、切削に関与する刃の数が減ると、刃の間隔は広がります。これにより、単一の砥粒の切削深さが増加し、単一の切れ刃にかかる抵抗が増加します。

アクティブな研磨刃の数に影響を与えるものは何ですか?

上で、切削刃の数に影響を与える要因は多数あることを説明しましたが、そのうちの 1 つは研磨刃の数、接触面積、密度であり、これらは切削刃の数に影響を与える重要な要因です。

- 研削砥石とワークピースの接触面積

- 接触アーク長さと研削幅の積によって決定されます。

- 有効刃先密度

- 研削砥石の種類(砥粒サイズ、バインダーなど)やドレッシング条件によって影響を受けます。

- 研削条件(送り速度や切削深さなど)の影響を受けます。

※注意:研削加工中は砥石が摩耗し続け、密度が変化し続けるため、正確な値を算出することは比較的困難です。

研削抵抗が加工に与える影響

研削抵抗の影響は接線方向と法線方向に分けられます。

- 接線方向の研削抵抗(T)は研削熱に影響する

- これは研削熱の発生に直接影響し、加工面の熱劣化にも影響します。

- 研削熱が過剰になると、ワーク表面の焼けや材料の劣化を引き起こす可能性があります。

- 通常の研削抵抗(R)は加工精度に影響します

- これにより、砥石、ワークピース、砥石軸が変形し、加工精度が低下します。

- 過度な変形は寸法誤差や表面品質の劣化につながる可能性があります。

接線方向の研削抵抗と通常の研削抵抗の比率は、研削状態の収率に影響します。効率的な研削が必要な場合は、通常、機械的変形と設備の負担を軽減するために、通常の研削抵抗を低くする必要があります。

処理品質をどのように保証できますか?

これらの要因は相互に影響を及ぼしているため、これらの変化を定量的に分析して、研削ホイールの全体的な研削抵抗がどのように変化するかを判断できます。さらに、改良された研削プロセスでは、研削条件と加工品質の安定性を確保するために、砥粒の数と単刃抵抗の相互影響を同時に考慮する必要があります。

結論は

研削抵抗は、研削における効率、精度、加工品質に影響を与える重要な要素です。主に研磨刃の数と刃先1本あたりの平均抵抗によって決まり、この2つは独立して変化することはなく、研削条件、砥石のドレッシング状態、ワーク材質などの要素を総合的に考慮する必要があります。

そのうち、接線研削抵抗(T)は研削熱に直接関係し、ワーク表面の熱劣化や材料損傷に影響します。一方、法線研削抵抗(R)は、研削ホイール、ワーク、機械構造の変形に影響し、加工精度や設備寿命に影響します。両者の比率は、粉砕状態の安定性と処理収率にとって非常に重要です。

さらに、研削抵抗に影響を与える主な要因としては、研削ホイールとワークピースの接触面積、有効刃先密度、研削条件などがあります。これらの要因は相互に影響を及ぼし、研削プロセス中に複雑に変化するため、研削抵抗の変化を決定するために単一の変数を考慮することは不可能です。適切なパラメータ調整、ドレッシング条件の最適化、およびクーラントの選択と適用によってのみ、研削抵抗を効果的に制御し、効率的で安定した研削処理を実現し、ワークピースの品質を確保し、研削ホイールの寿命を延ばすことができます。

アクション

- 研削するとなぜ熱が発生するのでしょうか?>>研削熱

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 表面が劣化した場合の対処法>>表面劣化を回避するために研削を詳細に分析しますか?

- 表面がざらざらしているかどうか、光が滑らかではないかどうか>>表面粗さとは何ですか?

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]