研削加工は製造業において不可欠な工程である。表面加工技術として、研削は単に精確な形状や寸法を実現するだけでなく、表面の滑らかさや表層の性能の安定性にも配慮する必要がある。しかし、研削プロセスでは、熱負荷や機械的応力の影響により、加工変質、残留応力、表面粗さの悪化などの問題が発生する可能性があり、これらは部品の性能や寿命に直接影響を及ぼす。

したがって、本章では研削加工における主要な課題を深く掘り下げ、それに対する有効な解決策を提示する。

研削の主な目的は理想的な加工面を得ることですが、研削には主に 3 つの問題があります。

- 加工面の精度:加工面が予定された位置にあるかどうか。形状や寸法の生成に関する問題。

- 加工面の滑らかさ:表面粗さの制御。加工面の外観を滑らかにするための調整。

- 加工面表層の安定性:研削中の機械的作用や熱負荷によって表層が変質するかどうか。

※本章では特に 加工面表層の安定性 について詳しく考察する。

カタログ

研削加工における変質

研削加工は高温・高速の切削と摩擦の影響により、被削材の表面が切削加工よりも過酷な変質を受けることがある。その変質の深さは数百μmに及ぶことがあり、以下のような現象が発生する。

- 加工硬化(機械的応力による影響):焼なまし材に多く見られる。

- 焼入れ硬化(研削熱による影響):焼なまし材に発生しやすく、表面硬度の増加を引き起こすが、同時に亀裂や脆化の原因となることがある。

- 焼戻し軟化(研削熱による影響):焼入れ材に発生しやすく、表面の軟化を引き起こし、硬度の低下をもたらす。

上記の複合的な影響により、硬度変化、熱応力、相変態応力などが発生し、残留応力、表面焼け、研削割れなどの問題を引き起こす可能性がある。以下に、それぞれの影響について詳しく考察する。

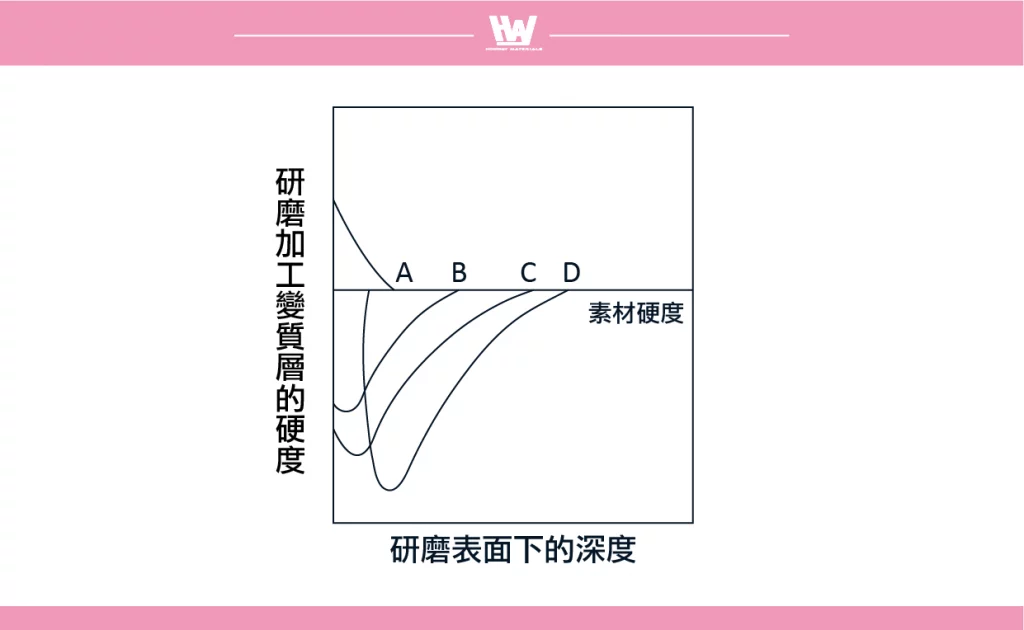

表面硬度変化の4つのタイプ

研削加工における表面硬度の変化は、主に切削力、切込み量、発生する研削熱の影響により、以下の4つのタイプに分類される。

タイプA:切削力の不足による細かい研削

- 特徴:砥石の切削力が弱く、細かい研削が行われる。この状態では、研削くずの発生が少なく、摩擦力の影響が研削熱よりも大きい。

- 変質:表面への熱影響はほとんどなく、主に機械的応力による影響が支配的で、表面硬度の変化は小さい。

タイプB:切削力の不足による中程度の研削

- 特徴:切削力が不十分であり、切込み量がやや大きいため、研削中に一定の熱が発生する。

- 変質:熱の影響で表面に焼戻しが発生し、硬度が低下する可能性がある。

タイプC:適切な研削

- 特徴:研削中に高温と摩擦の影響が加わり、研削熱による焼戻し効果が表面変質を支配する。

- 変質:この状態では表面硬度が低下し、焼戻し層が形成され、表面が軟化する。

タイプD:過度な研削熱の影響

- 特徴:研削熱が過剰に高くなると、表面に再焼入れ層が形成される。

- 変質:過度な熱の影響で再焼入れ層が発生し、表面硬度が著しく増加するが、同時に脆化が進み、亀裂やその他の損傷を引き起こす可能性がある。

残留応力の影響と改善

残留応力の形成

研削加工の過程では、工作物の表面が高温と強い塑性変形を受けることで、残留応力が発生する。これらの残留応力は、研削熱と研削力の相互作用により、材料の表層および内部に蓄積され、無視できないほど大きな影響を及ぼす。

研削後の長時間の経過とともに、応力は徐々に消失するが、工作物の寸法安定性に影響を与え、高精度部品の製造に悪影響を及ぼす可能性がある。

残留応力の影響は?

- 高温と塑性変形:研削加工中、工作物の表面は非常に高温にさらされ、材料が塑性変形を起こすことで応力が発生する。

- 寸法変化:残留応力の影響により、研削後に工作物の寸法が変化することがあり、高精度部品の精度に悪影響を及ぼす。特に、高い精度が要求される用途では問題となる。

- 時効破壊:残留応力が過大である場合、使用中に時間とともに材料が疲労し、最終的には破壊や脆性破壊を引き起こす可能性がある。

残留応力を減らす方法は?

1. 低残留応力の研削工法を選択:適切な研削条件と砥石の種類を選定し、適切なドレッシング(砥石の修正)を行うことで、加工中に発生する残留応力を低減できる。

2. 後処理方法:

- 深冷処理:工作物を極低温まで冷却し、材料内部の応力を解放することで、残留応力を減少させる。

- 人工時効:工作物を特定の温度まで加熱し、ゆっくりと冷却することで、材料内部の応力を緩和する。

- 焼鈍処理(アニーリング):工作物を高温まで加熱し、ゆっくりと冷却することで、材料内部の結晶構造を再配列し、残留応力を除去し、機械的特性を改善する。

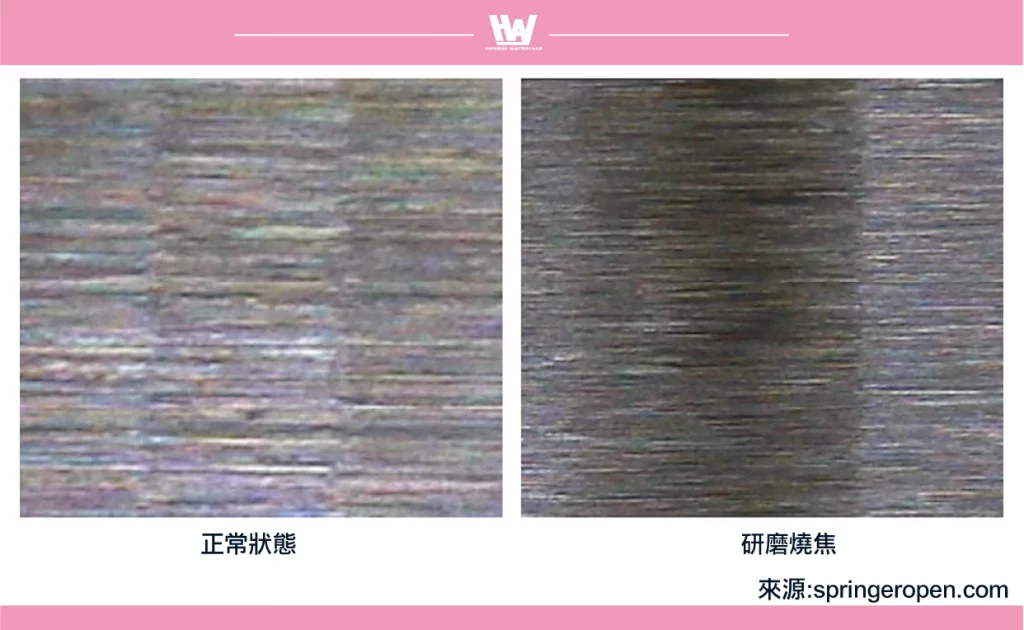

研磨焼け

研削焼けとは、研削加工中に過剰な研削熱(研削面の温度が約1000°Cに達する場合)によって工作物表面が局所的に過熱し、材料が変質または焼け焦げる現象である。研削焼けは、以下のような形で現れる。表面の色変化(暗くなる、黒くなる)、表面硬度の低下、微細な亀裂の発生、材料の変形、研削焼けは、工作物の外観だけでなく、機械的特性にも大きな影響を及ぼし、耐久性の低下につながる。

研削焼けの発生原因:

- 過剰な研削熱:研削中、砥粒と工作物表面の摩擦によって大量の熱が発生する。熱が十分に放散されないと、局所的な温度上昇により研削焼けが発生する。特に、高硬度の材料(鋼や合金など)を研削する際に発生しやすい。

- 研削速度の過剰:研削速度が過度に高いと、摩擦と発熱が増加し、焼けのリスクが高まる。激しい研削では、材料の放熱が追いつかず、焼けを引き起こしやすくなる。

- 送り量が少なすぎる:送り量が少ないと、砥粒と工作物の接触時間が長くなり、熱が蓄積しやすくなる。その結果、過熱による研削焼けが発生する。

- 冷却液の不足または不適切な使用:冷却液の役割は、工作物の温度を下げ、余分な熱を放散することである。冷却液が不足していたり、供給が不均一であったりすると、効果的な冷却ができず、焼けのリスクが増大する。

- 砥石の摩耗や鈍化:砥石が摩耗または鈍化すると、切削能力が低下し、材料をうまく除去できなくなる。その結果、摩擦熱が増え、焼けのリスクが高まる。

- 工作物の材料特性:一部の材料(焼入れ鋼、工具鋼、合金材料など)は熱に敏感であり、高温になると組織変化を起こしやすく、焼けを発生させることがある。

研削焼けの影響:

- 表面硬度の低下:研削焼けによって、表面の金属組織が変化し、特に硬化層が損傷すると表面硬度が低下する。これにより、耐摩耗性や耐久性が低下する。

- 微細亀裂と脆性の増加:焼け部分の組織変化により、微細な亀裂が発生しやすくなる。また、材料の靭性が低下し、破損や破壊のリスクが高まる。

- 外観品質の低下:研削焼けは、工作物表面の色が暗くなったり、黒くなったりするため、外観品質が低下する。特に、精密部品や高品質が求められる製品では、大きな問題となる。

- 寸法精度への影響:焼けによって工作物表面が変形したり、硬度が変化したりすると、最終的な寸法精度や加工品質に影響を及ぼす可能性がある。

研削焼けのリスクを低減する方法

- 適切な研削条件の設定:研削速度を適切に抑え、送り量を増やしたり、適切な切り込み深さを設定することで、不要な熱の発生を抑えることができる。

- 冷却対策の強化:十分な冷却液を供給し、効果的な冷却方法を採用することで、工作物の温度上昇を防ぐ。冷却液の種類や供給方法は、材料や加工条件に応じて適切に選定する。

- 適切な砥粒の選択:研削材に適した砥粒を選択し、切削性能の高い砥石を使用することで、砥粒の鈍化による過熱を防ぐ。

- 砥石のメンテナンスと交換:砥石の状態を定期的にチェックし、適切なタイミングで交換することで、常に良好な切削性能を維持し、過剰な摩擦熱の発生を抑える。

- 加工プロセスの最適化:過度な研削を避け、工作物の材質に応じた適切な加工方法を選択することで、研削焼けのリスクを低減できる。

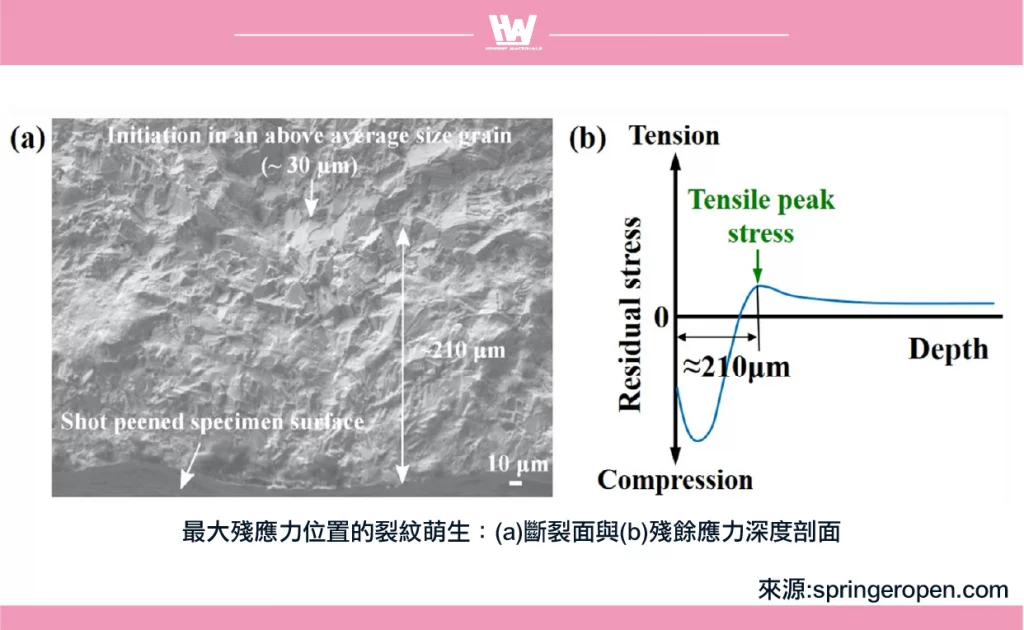

研削破損

研削破損とは、研削加工中に発生する研削力や熱の影響によって、材料表面が損傷する現象である。この破損は、材料表面に亀裂、破片、または微細なクラックとして現れ、ワークの品質や精度に悪影響を及ぼす。

この問題は、浸炭鋼、軸受鋼、圧延材などの材料でよく見られ、特に焼入れ処理を施した後の研削工程において発生しやすい。

研削破損の発生原因:

- 過剰な研削熱:研削加工中に砥粒とワーク表面の摩擦によって大量の熱が発生する。この熱が適切に拡散されない場合、局所的な過熱が生じ、表面の亀裂や破損を引き起こす。

- 過大な研削力:研削力が過剰になると、ワークに過度な応力が加わり、材料の限界を超えて破損する。

特に硬質材料や脆性材料では、この影響が顕著である。 - 砥石の鈍化または摩耗:砥石が摩耗または鈍化すると、砥粒の切削能力が低下し、摩擦熱が増大するため、破損のリスクが高まる。

- 不適切な冷却方法:冷却液の供給が不十分であったり、適切でなかったりすると、ワークが過熱し、表面損傷や破損が促進される。

- 低すぎる送り量:送り量が少ないと、砥粒がワーク表面に長時間接触し、熱が蓄積しやすくなる。その結果、過熱や破損が発生しやすくなる。

- 材料の脆性:硬化鋼やセラミックなどの脆性材料は、外部応力の影響を受けやすく、研削加工中にクラックが発生しやすい。

研削破損の影響:

- 機械部品の疲労寿命の低下:研削破損は、研削終了後すぐには発生せず、数時間から数日後に徐々に現れることがある。これらの亀裂は、機械部品の疲労寿命を大幅に低下させ、信頼性や耐久性に影響を及ぼす。

- 寸法精度への影響:破損が発生すると、ワークの寸法がずれ、加工精度に悪影響を与える。

- 脆性の増加と破損リスクの向上:材料が脆くなり、破損や故障の可能性が高まる。

- 耐食性の低下:破損部分が表面保護層を破壊することで、腐食しやすくなる。

研削破損を防ぐ方法

- 適切な砥粒と工具の選択:材料に適した砥粒と粒度を選択し、粗すぎる砥粒による過度な応力を防ぐ。

- 研削パラメータの調整:研削圧力を低減し、回転速度や送り量を適切に設定して、過負荷を避ける。

- 冷却と潤滑の強化:冷却液を適切に使用し、温度上昇を抑えることで、熱によるクラックの発生を防ぐ。

- 段階的な加工:一度に大量の材料を削るのではなく、層ごとに軽研削を行うことで、破損のリスクを軽減する。

- 設備のメンテナンスと点検:研削設備を安定して稼働させ、砥石の摩耗状態を定期的に確認する。

- オペレーターの研修:オペレーターが適切な研削技術を習得し、加工条件を適切に設定できるようにする。

- 適切な材料の選択:研削中に破損しにくい材料を選択することで、破損リスクを低減する。

研削破損を防ぐ基本的な方法は、研削温度を低減する研削条件を選択し、工件の熱処理プロセスを調整することで破損リスクを低減することである。しかし、事前に正確な定量的基準を見つけて予測し、制御することは困難である。

結論は

研削加工は、高精度かつ高要求の加工方法であり、ワークの表面特性に対する影響は多面的かつ複雑である。研削過程では、高温、摩擦力、塑性変形の相互作用により、ワーク表層には様々な変質現象が発生する。これには、加工硬化、焼入れ硬化、焼戻し軟化、およびそれらの複合的な影響が含まれる。これらの変質は、ワークの表面硬度分布を変えるだけでなく、残留応力、寸法変化、および部品の疲労寿命などの問題を引き起こす可能性がある。

研削品質を向上させ、不良影響を最小限に抑えるためには、材料特性に応じた適切な研削パラメータを選択し、低残留応力の研削プロセスを採用することが重要である。また、深冷処理、人工時効、焼鈍処理などの適切な後処理を行うことで、残留応力を緩和できる。さらに、研削過程における熱の発生と拡散を制御し、研削焼けやクラックの発生を防ぐことが、ワークの性能を安定させるための鍵となる。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 粗さ測定 – 線と表面>>RAとSAの違い

- さまざまな測定の違い>>表面粗さの用語と定義

- 表面がざらざらしているかどうか、光が滑らかではないかどうか>>表面粗さとは何ですか?

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 表面粗さの原因を特定する方法>>研削面粗さを制御するにはどうすればいいですか?表面品質の向上

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup