研磨材は研磨加工の中核材料として、その種類や特性が加工効率や品質に重要な影響を与えます。材料の性質、加工ニーズ、操作条件に応じて適切な研磨材を選択することで、加工性能を向上させ、エネルギー消費を削減し、工具の寿命を延ばすことが可能です。代表的な研磨材には、酸化アルミニウム系、炭化ケイ素系、ジルコニア、そして超硬研磨材(ダイヤモンド、CBN)があります。これらは硬度、靭性、耐摩耗性などの点でそれぞれ特長を持ち、さまざまな業界や加工材料で広く使用されています。

本記事では、研磨材の特性と応用に基づき、異なる材料加工における選択方法を分析します。

カタログ

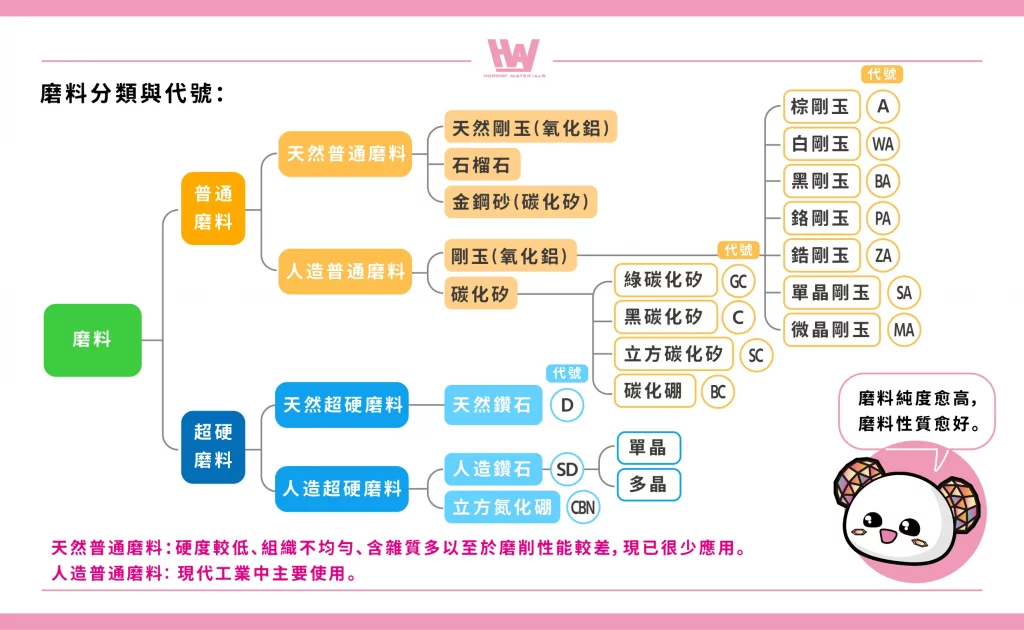

研磨材 分類とコード

天然の一般的な研磨材: 古代に多く使用されていました。 硬度が低く、構造が不均一で、不純物が多いため、粉砕性能が悪く、現在ではほとんど使用されていません。

人工研磨材: 現代の工業で主に使用されています。主に酸化アルミニウム系と炭化ケイ素系の2種類があります。

超硬研磨材: 極めて高い硬度と耐摩耗性を持ち、高硬度や難削材の高精度研磨や切削に適しています。主にダイヤモンドと立方晶窒化ホウ素(CBN)の2種類があります。

(詳細情報:研磨-研磨材紹介)

※本記事では特に酸化アルミニウム系と炭化ケイ素系の応用について詳しく解説します。

氧化アルミニウム系研磨材の構造

酸化アルミニウム系研磨材(AおよびWA研磨材)は、特定の方向に剥離線(劈開線)を持っています。この剥離線により、研磨材は特定の方向で亀裂が入りやすくなりますが、その剥離は通常完全ではなく、破断面は貝殻状の特徴を示します。研磨刃が鈍化すると、研磨材にかかる抵抗力が増大し、研磨材がさらに破砕され、新しい切削刃が生成されます。同時に、一部の結合材や破砕された研磨材の破片が取り除かれ、新たな切り屑空隙が形成されます。

研磨材が破砕する過程で鋭利な切削刃を生成し続ける能力を持つため、酸化アルミニウム系研磨材を使用した砥石は、安定した研磨性能を維持し続けることができます。この特性により、酸化アルミニウム系研磨材は高効率な研磨作業に適しており、特に自己生成された鋭利な切削刃が必要な用途において効果的です。

炭化ケイ素系研磨材の構造

炭化ケイ素系研磨材(CおよびGC研磨材)も、酸化アルミニウム系研磨材と同様に、研磨中の抵抗力増大によって破砕し、新しい切削刃を生成します。ただし、炭化ケイ素研磨材の破砕特性は異なり、破砕時には完全に剥離されます。破断面は貝殻状ではなく、より鋭利な切削刃が形成されます。

この完全な剥離特性により、炭化ケイ素研磨材は非常に鋭利な研磨刃を迅速に生成する能力を持ち、特に引張強度の低い材料の加工に適しています。

研磨材の靭性ランキング

研磨材が破砕する際に新しい研磨刃を生成する能力は、その靭性によって異なります。靭性の高い順は以下の通りです:A研磨材 > WA研磨材 > C研磨材 > GC研磨材。一方、新しい研磨刃が生成されやすい順序は逆で、以下のようになります:GC研磨材 > C研磨材 > WA研磨材 > A研磨材。

私たちは、ワークの材質に応じて、より優れた研磨効率を得るために適合する砥石を選択することができます。

- GC研磨材(靭性が最も低い): ガラス、セラミックス、超硬合金などの硬くて脆い材料の加工に適しており、鋭利な切削刃を迅速に生成して高効率な研磨を実現します。

- C研磨材:やや靭性が高いが依然として硬い材料(特定の金属や非金属材料など)の加工に適しています。

- WA研磨材:靭性が中程度の材料(一般的な合金鋼や工具鋼など)の加工に適しています。

- A研磨材(靭性が最も高い): 靭性が高い材料(炭素鋼やステンレス鋼など)の加工に適しており、破砕しにくいため、安定した切削寿命を維持できます。

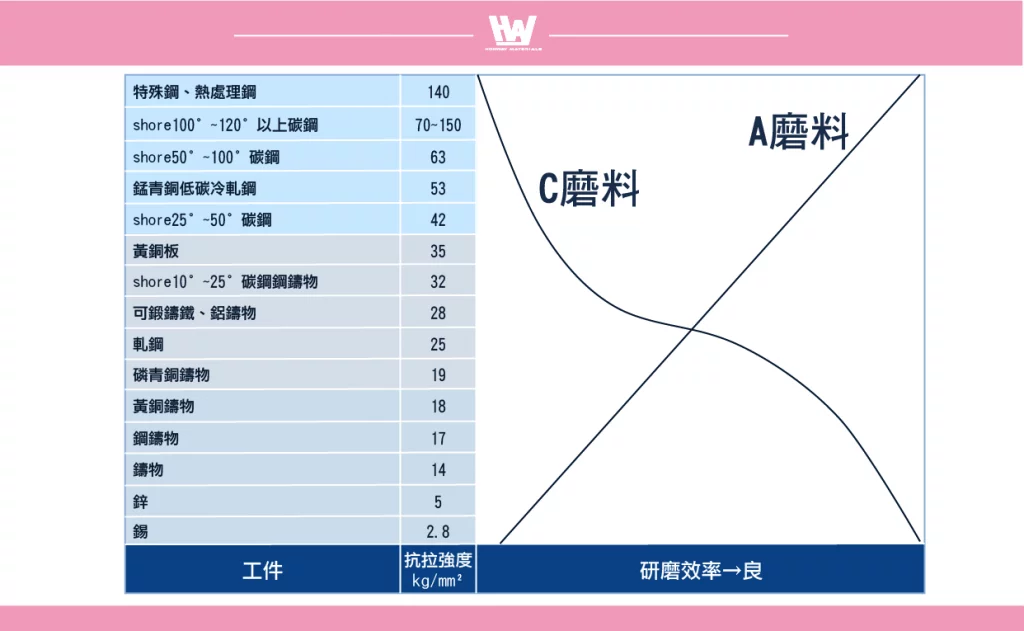

A研磨材とC研磨材で異なる金属を研磨する際の差異

軟鋼と鋳鉄を研削するための A 研磨材と C 研磨材を例に挙げます。

A研磨材が軟鋼に適している理由:

- 軟鋼は高い引張強度を持つため、靭性の高いA研磨材を使用することで、切刃が脆性的に破損して機能を失うのを防ぐことができます。

- A研磨材の切刃は耐摩耗性が高く、破損しにくいため、安定して工件に挿入され、研磨性能を十分に発揮します。

C研磨材が鋳鉄に適している理由:

- 鋳鉄は引張強度が低く脆い性質を持つため、C研磨材(脆性が高い)は鋭利な新しい切刃を形成しやすいです。

- C研磨材の切刃は研磨中に工件素材にしっかりと挿入され、迅速に破砕して新しい切刃を生成し、研磨効率を向上させます。

したがって、次のような結論を導き出すことができる。

引張強度が高い材料(例:軟鋼)にはA研磨材が適している:

- C研磨材を使用した場合、切刃が脆性破損しやすく、工件に安定して挿入できないため、研磨効率が低下します。

- A研磨材を使用した場合、靭性が高いため、切刃が安定して工件に挿入され、研磨性能を十分に発揮できます。

引張強度が低い材料(例:鋳鉄)にはC研磨材が適している:

- C研磨材を使用した場合、切刃が迅速に新生され、鋭利さを保つことで研磨効率を向上させます。

- A研磨材を使用した場合、破砕が起こりにくく、新しい切刃が生成されにくいため、効率がC研磨材に劣ります。

中間的な性質(例:軋鋼)の材料に対しては、AやC研磨材のいずれを使用しても最適な切削効率を得ることは難しいです。このような場合、低コストのA研磨材を選択するのが経済的かつ効率的です。

WA研磨材が適している場合

- 切刃の新生能力が高い:A研磨材に比べ、WA研磨材は新しい切刃を形成しやすく、切削能力が優れています。

- 接触面積が大きい場合に適する:工件と砥石の接触面積が大きくなる場合、WA研磨材は接触面積の増加による研削性能の低下を効果的に防ぎます。例として、直径6mm以下の砥石を使用して鋼などの高引張強度の工件の内部を研磨する場合、直径が増加して接触面積が広がる場合には、A研磨材よりもWA研磨材が適しています。

- 研磨熱の低減:切刃の新生がスムーズに進むため、研磨時の発熱を減少させ、過熱を避ける必要がある加工に最適です。

GC研磨材が適している場合

- 硬くて脆い材料に適する:工件の選定基準はC研磨材と同様です。

- 接触面積が大きく、熱に敏感な場合に適する:GC研磨材は脆性がさらに高いため、鈍化した後に速やかに破砕して新しい切刃を生成し、研磨熱を効果的に低減します。この特性により、材料の亀裂リスクを減らします。

GC研磨材はC研磨材と同様の用途で使用できますが、研磨熱を低減する特性があります。これにより、硬脆材料で熱に弱い場合にGC研磨材が適しており、亀裂リスクを避けられます。一方、耐熱性の高い材料にはC研磨材が適しています。

研磨材の選択方法

1. 酸化アルミニウム系研磨材(A、WA)

- 引張強度が高い工件材料(例:軟鋼、不銹鋼)。

- WA研磨材は元々の特性に加えて、大面積加工や高温に耐性が低い場合に特に適しています。

2. 炭化珪素系研磨材(C、GC)

- 引張強度が低い工件材料(例:鋳鉄、硬脆材料)。

- 硬脆材料(例:セラミック、ガラス)。

- 接触面積が大きく、低温での作業が必要な場合にはGC研磨材がさらに効果的です。

3.ジルコニウム酸化物、酸化アルミニウム系研磨材、ジルコニウム酸化物研磨材

- 高い耐高温性、耐摩耗性、優れた研磨性能、高靭性を持ち、高強度の負荷に適しています。

- 酸化アルミニウム研磨材よりも高い研磨比を提供し、鋼、鋳鉄、耐熱鋼、チタン、ニッケル合金、アルミ合金、チタン合金、タングステンなどの研磨に使用されます。

- 特に、ヴォステニット系ステンレス鋼などの靭性が高い材料の研磨に適しています。

補足:ヴォステニット系ステンレス鋼

強度は低いものの、加工性能は一般的で、塑性と靭性が良好です。また、高温および低温環境下で安定した機械的特性を持ち、優れた耐酸性を備えているため、工業設備、エネルギー電力、医薬衛生などの分野で広く使用されています。

4. スーパー研磨材(ダイヤモンド、立方体窒化ホウ素/CBN)

- ダイヤモンド研磨材:超硬合金、セラミック、その他硬脆材料に適していますが、鋼材を研磨する際には熱による摩耗が発生しやすく、特に鉄族元素には研磨が不可能です。

- CBN研磨材:硬質粒子を含む金属(例:高速鋼、難削鋼)に適しており、研磨効率が非常に高く、研磨比は1000以上に達することがあります。

最後に、以下の材料の特性に応じて適切な研磨剤を選択できます。

- 軟らかくて靭性のある材料(例:軟鋼、不銹鋼):AまたはWA研磨材を選択します。

- 硬脆材料(例:鋳鉄、セラミック):CまたはGC研磨材を選択します。

- 特殊な難削材料(例:高速鋼、超硬合金):ダイヤモンドまたはCBN研磨材を選択します。

- 接触面積が大きく、高温に弱い作業:WAまたはGC研磨材を優先的に選択します。

- 高い研磨比が必要な場合:ジルコニウム酸化物研磨材、CBN研磨材がより効率的な選択です。

結論は

異なる研磨材は、それぞれの特性と適用範囲に応じてさまざまな利点を持っています。酸化アルミニウム系研磨材(A、WA)は、靭性と安定性に優れ、軟鋼やステンレス鋼などの高引張強度材料の加工に適しています。一方、炭化ケイ素系研磨材(C、GC)は脆性が高いため、鋳鉄やセラミックスなどの硬脆材料、特に接触面積が大きい作業に適しています。ジルコニア研磨材はその高い靭性により、高負荷研磨で優れた性能を発揮し、特にオーステナイト系ステンレス鋼の加工に適しています。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 如何選擇適合的結合度>>結合度とは?どのように選べばよいか?

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]