カタログ

工具刃先の不動態化は、過小評価されているが重要な問題である。 その重要性の理由は、不動態化された工具が刃先強度、工具寿命、切削工程の安定性を効果的に向上させることができるという事実にある。 工具は工作機械の「歯」であり、切削性能と工具寿命に影響する主な要因は、工具材料、工具形状パラメータ、工具構造、切削量の最適化などに加えて、工具刃先の不動態化に関する多数の実験を通じて、次のことが示されている。

工具の刃先の不動態化とは?

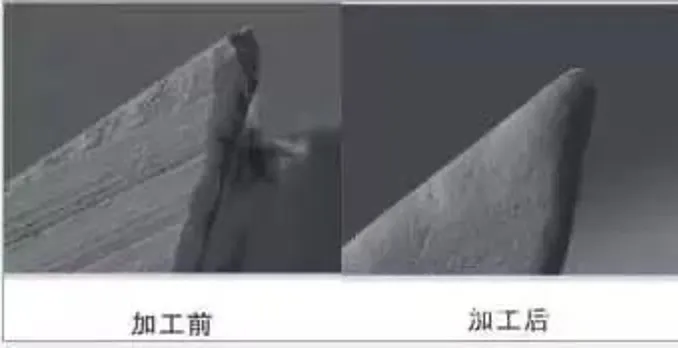

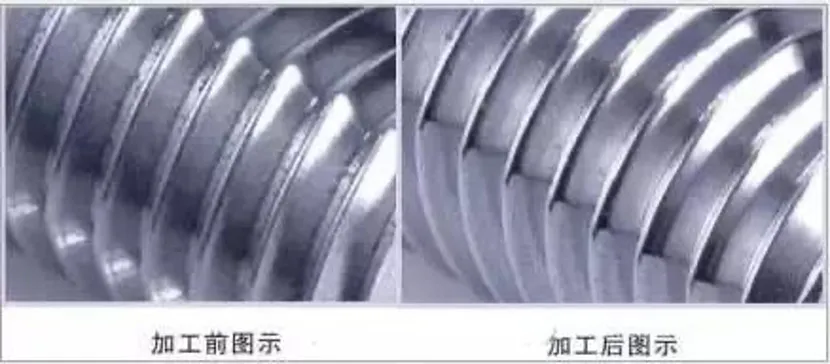

工具不動態化処理とは、精密研削後、コーティング前に工具やチップのエッジを整形する処理で、バリ取り、平坦化、研磨により工具の品質を向上させ、寿命を延長させる。 その名称は国内外でまだ統一されておらず、「エッジ不動態化」、「エッジ強化」、「エッジホーニング」、「エッジ前処理」、「ER(Edge Radiusing)処理」などと呼ばれています。

なぜエッジ・シェーピングが必要なのか? 通常の砥石やダイヤモンド砥石で研がれた工具の刃先には、程度の差こそあれ、微細な切り欠き(微小なチッピングやソーイング)があります。 前者は肉眼と普通のルーペで観察でき、後者は100倍(0.010mmスクライブ付き)の顕微鏡で観察でき、微細な切り欠きは一般に0.01~0.05mmの範囲で、ひどい場合は0.1mm以上に達します。 切削工程では、工具の刃先の微細な切り欠きは非常に拡大しやすく、工具の摩耗や損傷を加速させる。 特にコーティング工具は、刃先のコーティングの前に不動態化処理を行い、コーティングの硬度と寿命を確保する必要があります。

目的

不動態化の目的は、研がれた工具の刃先の微細なノッチの欠陥を解決することで、切れ味を低下させたり、除去したりすることができ、平滑性、切れ味、堅牢性、耐久性などの目的を達成することである。 以下に一般的な不動態化の形態を示す:

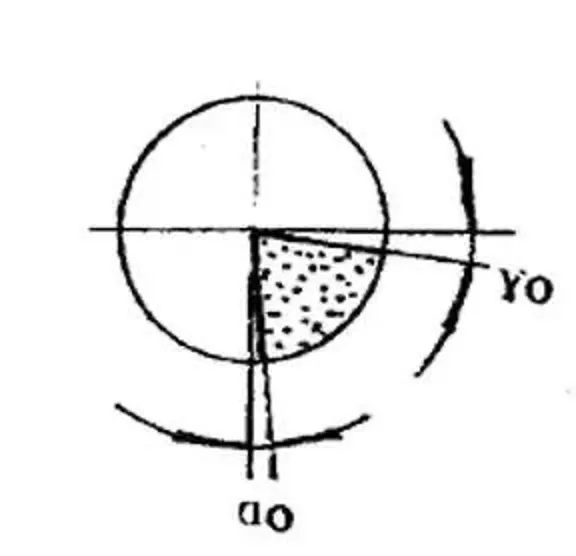

【シャープエッジ】研ぐ前と研いだ後の刃の表裏面が交差して自然にできる租税の刃で、切れ味が鋭く、強度に劣り、摩耗しやすい。 一般に仕上げ工具に用いられる。 (下の図)

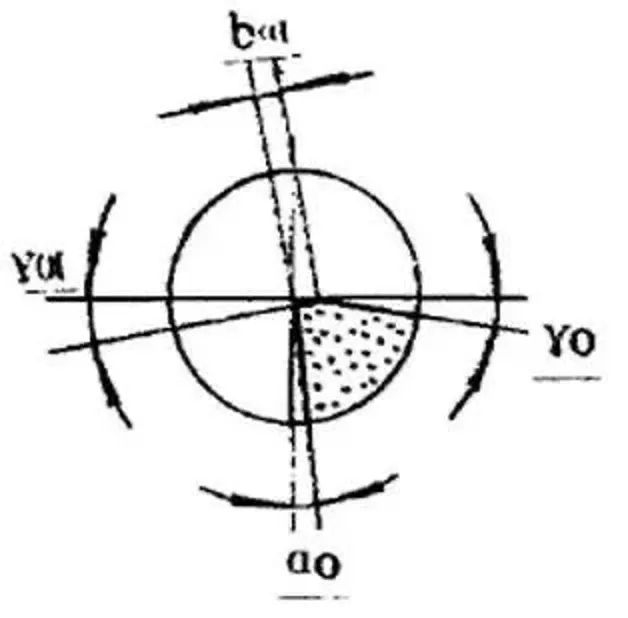

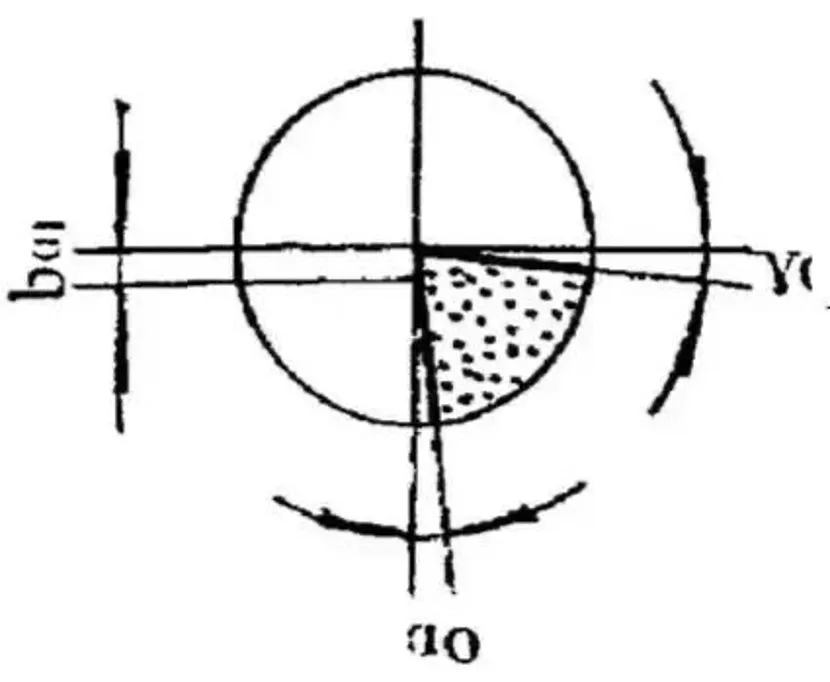

【面取り刃】 刃先に近い前面に、非常に狭く負の角度をつけた刃をつけることで、刃先の強度を大幅に向上させる。 荒削りや中仕上げ工具に用いられる。 (下の図)

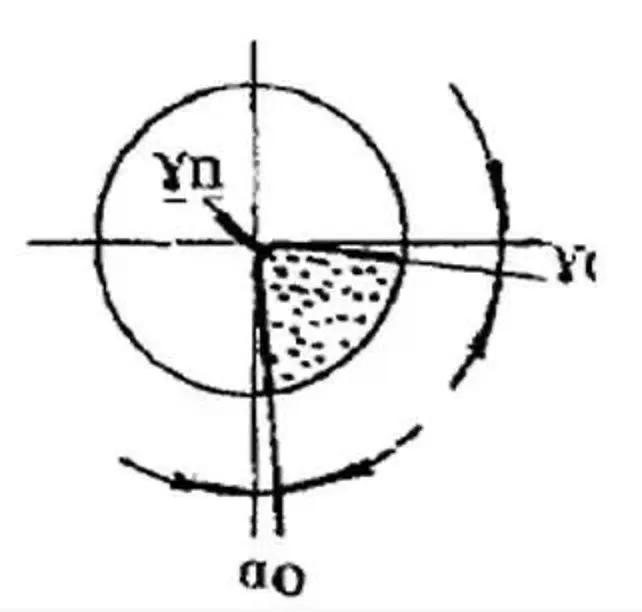

【防振プロング】切削時に工具とワークの接触面積を増やし、切削時の振動をなくすために、刃先付近の裏面に非常に細く、負の角度をつけたプロングを研磨したもの。 加工システムの剛性が不十分な場合に使用される片刃工具です。 (下の図)

【ホワイトエッジ】刃先に近い裏面に、背面角0°の細長いエッジまたは帯状のエッジを研削したもので、支持・案内や押し出し・仕上げの役割を果たすことができ、リーマナイフ、ブローチナイフなどの多面取りナイフに使用される。 (下の図)

【刃先の面取り】刃先の強度を高め、工具寿命を向上させるために、特定のパラメータでカウンターパートの丸みを帯びたコーナーを研摩または不動態化すること。 (下の図)

刃先の不動態化形状

刃先の不動態化の形状は工具寿命に大きく影響する。一つは丸みを帯びた刃先、もう一つはウォーターフォール刃先である。

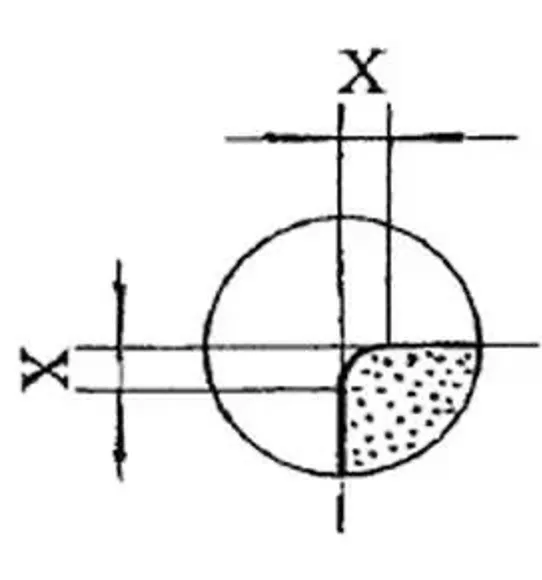

【アーク型切れ刃】切れ刃のコーナ部に左右対称の円弧を形成し、80%以上の切削工具に使用され、粗加工と仕上げ加工に適している。 (下の図)

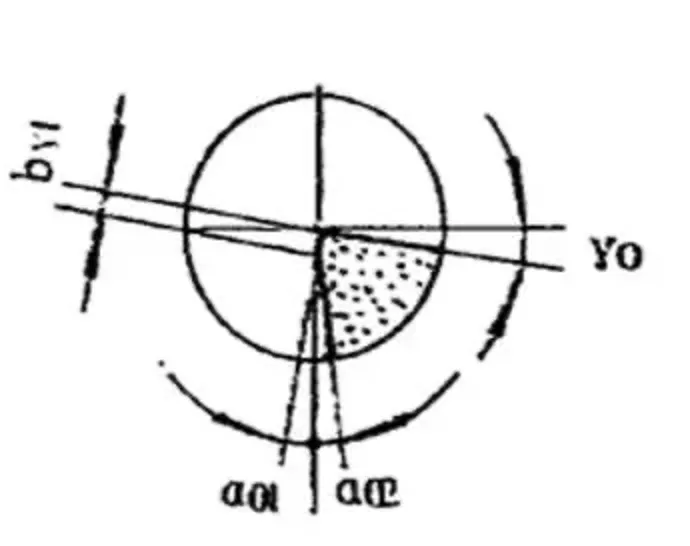

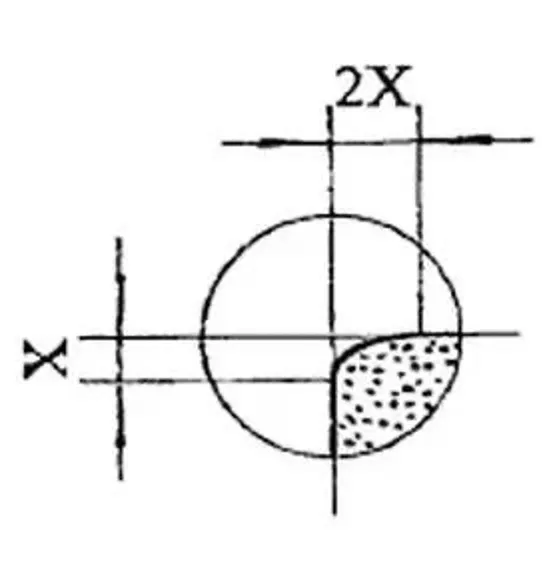

【ウォーターフォール型切れ刃】切れ刃のコーナ部における上面と側面の比率は、一般に2:1の非対称円弧で、激しい衝撃加工に適している。 (下の図)

効果

- 刃先の丸み:バリを除去し、刃先を正確で一貫性のある丸みにする。

- 仕上がりの向上:刃先のバリは、工具の摩耗や加工面の粗さの原因となる。 不動態化処理後は、刃先が滑らかになるため、チッピングが大幅に減少し、加工面の仕上がりが向上する。

- 性能の向上:工具刃の均一な研磨により、表面品質と切り屑排出性能が向上します。

- 切削能力の向上: 溝の表面が平らで滑らかであればあるほど、切り屑の排出性が向上し、切削速度を上げることができます。 表面品質が向上することで、工具が被削材で焼き付くリスクも低減します。 また、切削抵抗が最大40%減少し、よりスムーズな切削が可能になります。

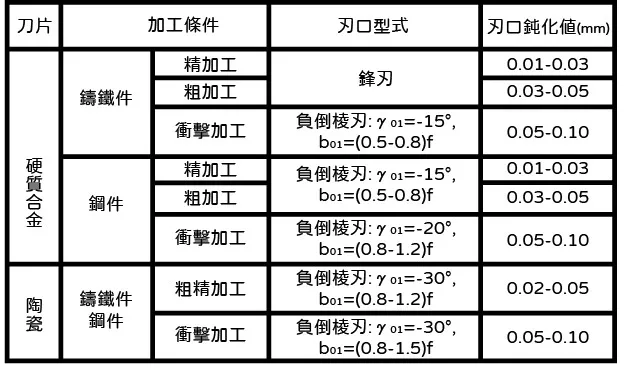

不動態化パラメータの選択

刃先不動態化処理機の開発と製造を通じて、私たちはいくつかの初期ルールを学びました。 異なる加工条件下での刃先の種類と不動態化パラメータの選択は非常に重要です。 チップの材質と加工条件によって、刃先の種類と不動態化処理プロファイルの選択は異なります。 次のパラメータ推奨表を参照してください:

外国の刃先の不動態化パラメータと比較すると、工具の不動態化値の70%は0.0254~0.0762の範囲にある。 最大値は0.127-0.2032mmで、最小値は0762mmの毛髪の1/6、すなわち0.0127mmである。このように小さな不動態化でも、工具刃先は明らかに強化されている。

多くの刃先の不動態化の実践例から得た経験がそれを証明している:

- エッジは鋭ければ鋭いほど良く、鈍ければ鈍いほど良い。 加工条件によって異なる不動態化処理値が最適です。

- 刃先不動態化は、刃先プロファイリングと組み合わせることで、刃先強度を向上させ、工具寿命を延ばし、工具コストを削減するための最も一般的で効果的な対策である。

- 小さなマイクロノッチ(0.005-0.010 mmまで)と小さな不動態化パラメータ(0.010-0.030 mm)を持つミクロン化砥石でネガティブ面取りを研ぐと、シャープで耐久性のある切れ刃が得られます。

コーティングの研磨

コーティングされた工具からはみ出した液滴を除去し、表面の仕上がりを向上させ、オイルのピックアップを高めます。

コーティングされた工具表面は、表面粗さを増加させる微小な突起状の液滴を生成し、切削時の摩擦熱の影響を受けやすくなり、切削速度を低下させる。 不動態化処理と研磨の後、液滴は除去され、多くの小さな穴が残るため、加工中に切削液をより多く吸収することができ、切削時の発熱が大幅に減少し、切削速度が大幅に向上する。