精密研削において、ワークピースの表面品質は、工程の安定性と設備精度を評価する重要な指標です。中でも、短いリップルはよく見られるものの、検出が難しい表面欠陥です。明らかな傷ではありませんが、部品のフィット感、光学反射特性、あるいは後工程のコーティング品質に影響を与える可能性があります。

短い波紋の発生は、主に加工中の小さな振動や不均一な回転によって引き起こされ、ベルトドライブ、スピンドルシール、油圧システム、ギア、モーターなどの多くの要因が関係します。

この記事では、粉砕の安定性と製品品質を効果的に向上させるために、設備メンテナンスやプロセス管理の参考として、考えられるさまざまな原因を体系的に説明します。

カタログ

研削中に現れる短波とは何ですか?

研削ショートリップルとは、ワークピースの表面における、非常に狭い間隔と短い波長を持つ規則的または不規則な線を指します。これらの線は通常非常に微細で、数十ミクロンから数ミリメートル程度の大きさであり、発見するには注意深い観察が必要となる場合もありますが、ワークピースの表面粗さと精度に影響を与えます。

短い波形の研削の主な特徴

- 短波長: 短波長マークの山と谷の間の距離は、長波長マークに比べて非常に小さくなります。

- 規則的または不規則的な間隔: 線の配置には一定の規則性がある場合もあれば、不規則に分布している場合もあります。

- 微細: 通常、サイズが非常に小さいため、明確に識別するには拡大鏡または表面粗さ測定器が必要になる場合があります。

- 表面品質への影響: 肉眼で検出しにくい場合でも、短い波形があると表面粗さ (Ra、Rz などの値) が増加し、その後の加工や使用に影響します。

短い波紋の原因と解決策

理由1:ベルトからの振動

ベルトの厚さが不均一な場合、ベルト伝動過程においてベルトの厚さの変化に伴い、駆動輪と従動輪の中心距離がわずかに変動します。この変動により、回転時に主軸の速度変動や軸方向の振れが生じ、周期的な機械振動が発生します。

研削は高精度な工程であるため、このような微妙な振動がワークの表面に直接反映され、短い波紋が発生します。

ベルト振動の解決策

- ベルトの厚さが均一かどうかを確認してください。均一でない場合は、より高品質のベルトに交換してください。

- ベルトの張りが緩すぎたりきつすぎたりしないように、適切な範囲に調整してください。

- Vベルトを使用する場合:

- ベルトセクションが溝ホイールと一致しているかどうかを確認します。

- 必要に応じて、ホイール溝との干渉を減らすために、より断面積の小さい V ベルトを選択してください。

- 溝ホイールが同軸かつ平行であるかどうかを確認し、また、偏差を回避するために溝角度が適切であるかどうかも確認します。

- ベルトとホイールの溝の摩耗を定期的に確認し、必要に応じて交換してください。

理由2:他の機械からの振動

研削盤自体の構造が優れていても、運転中に周囲の機器から発生する振動が研削盤に伝わると、ワークと研削ホイールの間に微振動が発生し、断続的な接触が生じて短い波紋が生じることがあります。

(微振動→断続的な接触→短い波紋の発生)

回転径の大きいグラインダーでは、ワークと研削砥石が支持面から高く吊り下げられているため、特別な基礎がないと外部振動の影響を受けやすくなります。

振動が機械本体から来ているかどうかを判断する方法

研削盤を停止した後、機械本体または環境からの振動源がないか次の方法で確認してください。

- 指示計を機械本体の固定位置に取り付け、指示計の指針が異常に振れていないか観察します。

- 研削砥石スピンドルの外殻にコップ一杯の水を置き、水面が連続的に変動するかどうかを観察します。機械が停止しているときに異常な振動が発生した場合、その振動は機械の外部環境によって引き起こされていると判断できます。

細粒ソフトボンド研削ホイールローラーの推奨条件調整

ローラー研削に細粒ソフトボンド砥石を使用した場合、短い波紋や不安定な加工が発生する場合は、以下の対策が考えられます。

- 研削ホイールの速度を元の設定の 60% ~ 70% に下げます。

- 砥石回転速度を低減することで、加工時の切削力の変化や熱変形を低減し、研削安定性を向上させ、短い波紋の発生を抑えることができます。

理由3:油圧システムの振動

グラインダーの運転中に油圧ポンプやリリーフバルブが故障すると、油圧システム内の圧力が不安定になり、周期的または断続的な振動が発生する可能性があります。これらの振動はスピンドルやワークテーブルに伝わり、ワークピース表面に短い波紋を形成します。

油圧異常の判断方法

- システムを安定して動作させるためにドレンバルブを極端に低い圧力に調整する必要がある場合は、油圧ユニットに故障があるか、ひどく摩耗している可能性があります。

- 油圧システムの各ユニットの異常現象がすでにかなり明白である場合は、「病気に適切な薬を処方する」ために、故障した部品を1つずつ検査して交換する必要があります。

その他の関連要因

油圧ユニット本体だけでなく、以下の部品に異常がないかにも注意が必要です。

- カップリングの配置と位置合わせ: 偏心や緩みがあると振動が発生することもあります。

- 冷却ポンプの動作: 冷却ポンプの異常により流体圧力の変動が発生し、システムの安定性にさらに影響を及ぼす可能性があります。

理由4:モーターからの振動

すべてのモーターの振動を徹底的にチェックする

- 振動計を使用したり手で触ったりして予備的な判断を行い、異常な振動がないかさらにテストを実施します。

モーターが振動していることが判明した場合は、次の手順に従って確認できます。

- ベースにしっかりと固定されていますか?モーターがしっかりと固定されていない場合、運転中に共振やたわみが発生する可能性があります。

- プーリーのバランスは取れていますか?バランスが取れていないプーリーは、偏心動作や振動の原因となります。検査と調整には、動バランシングマシンが役立ちます。

- モーター軸は斜めになっていませんか?軸の曲がりや、カップリングなどの接続軸との軸ずれがないか確認してください。必要に応じて軸芯を修正してください。

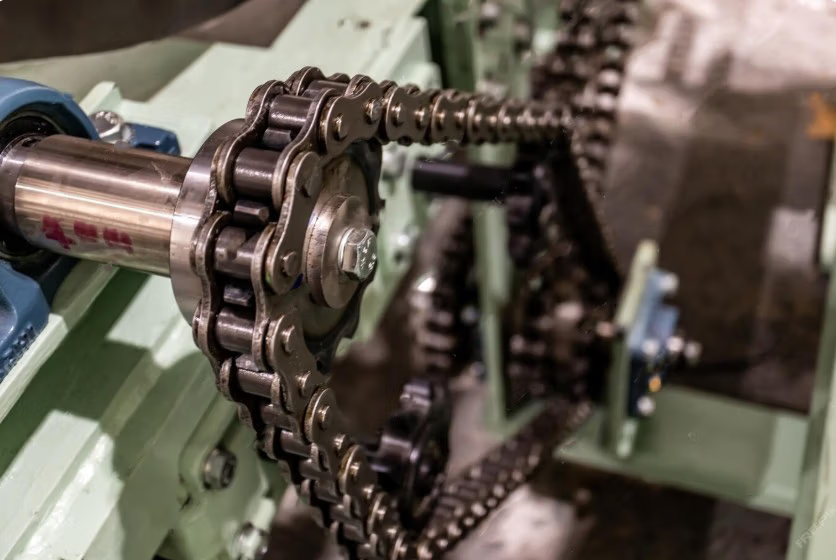

理由5:チェーンとスプロケットからの振動

研削装置において、作業駆動機構にチェーンやスプロケットを伝達方法として採用する場合は、伝達が不安定なためにワーク表面に短周期の波打ちが生じないように、以下の点に特に注意する必要があります。

- スプロケットポリゴン効果

- スプロケットの実際の動きは完全な円ではなく、多角形の運動軌跡を描きます。これは「多角形効果」と呼ばれます。これにより、チェーン出力運動の瞬間速度に周期的な変動が生じます。

- ドライブスプロケットのサイズが大きいほど(歯の数が多いほど)、このリップル効果は小さくなり、回転の滑らかさが向上します。

- 歯数が少なすぎる駆動スプロケットを使用したり、チェーンの角度が大きく変化したりすると、ワークピースの回転に小さな周期的変化が生じやすくなり、研削中に短い波紋が発生します。

- チェーンの張力調整

- 適切なチェーン張力を維持することで、伝達が安定し、チェーンのたるみや飛び出しによる加工ムラが軽減されます。

- 張力が強すぎると歯が飛んだり、ガタガタと音が鳴ったりする原因となり、また、張力が強すぎると負荷が増加して振動が発生する原因にもなります。

部品の摩耗検査と交換

- 振動の原因がチェーンやスプロケットのひどい摩耗(伸び、歯の変形、たわみなど)である場合は、伝達の安定性を回復するために、すぐに新しいものと交換する必要があります。

- 定期的な潤滑と張力のチェックにより、寿命が延び、不安定さが軽減されます。

理由6:スピンドルテーブルのシールがきつすぎる

研削装置において、スピンドルテーブルに防塵・防油構造としてフェルト(フェルト)などのシール材を使用している場合には、シール圧力が大きすぎないか注意が必要です。

シーリング材を締めすぎた場合の影響:

- シールがきつすぎると、スピンドル(主軸)に抵抗が生じ、「ブレーキ」のような効果が生じます。

- この抵抗は正常なスピンドル回転を妨げ、ベルトの張力が適切または緩い場合でも異常な動きを引き起こす可能性があります。

※ベルトが緩んでいる状態では、パネルは手で簡単に回せますが、これが正常な状態です。

シーリング材の性能が厳しすぎる

シールがきつすぎると、ベルトが緩んでいても、スピンドルの回転が断続的にブロックされます。

- ベルトがきつすぎる場合: スピンドルがぎくしゃくした動きをします。

- ベルトが緩んでいる場合: スピンドル速度が低下したり、停止したりすることがあります。

- この現象は回転ごとに数回繰り返され、不規則または周期的な回転の乱れが生じます。

シーリング材がきつすぎる問題を解決する方法

- スピンドルシールの圧力をチェックして、シール材が適切に接触し、過度の摩擦が生じないことを確認します。

- フェルトシールを使用する場合は、圧縮および潤滑条件を考慮する必要があります。

- テスト中は、ベルトを緩めてスピンドルを手動で回転させ、異常な抵抗がなくスムーズに回転するかどうかを確認できます。

- 必要に応じて、摩擦係数の低いシール材に交換するか、設置方法を調整して圧力を下げてください。

理由7:ギアの動作が不完全

歯車伝動装置を使用してワークを回転させる研削盤では、歯車の動作が不完全または不安定な場合、ワークの回転の接触均一性に直接影響を及ぼし、短いリップルが発生します。

よくある異常現象

- ギアのかみ合いが不完全または不連続な場合、ワークピースの回転速度に小さいながらも連続的な変化が生じる可能性があります。

- このタイプの変動により、ホイールがいくつかのポイントではより長く接触したまま、他のポイントを素早く通過することになり、表面仕上げが不均一になります。

新しいギアと古いギアを合わせる方法

新しいギアの初期の不適切なフィット:

- 新しく交換したギアで問題が発生する場合、表面の微細な干渉や加工痕による噛み合い不良が原因の可能性があります。

- 少量の柔らかい研磨剤を混ぜた潤滑油を手動で研磨して、歯の表面の適合性を高めることができます。

※注意:歯の歪みやギアの精度低下の原因となるため、研磨材の粗すぎや過度の力のかけ過ぎに注意し、研削工程を慎重に管理する必要があります。

ギアが摩耗または損傷している:

- ギアに明らかな摩耗、穴あき、歯の欠落、偏心などが見られる場合、トランスミッションの不安定性が悪化します。

- 加工品質へのさらなる影響を避けるため、この時点でギアを交換する必要があります。

結論は

ショートリップルは研削加工においてよく見られる表面欠陥で、その発生は機械振動や不安定な伝動システムに起因します。ベルトの厚さの不均一、モーターやチェーンの振動、スピンドルシールの過度な締め付け、ギア伝動不良などにより、ワークの回転に周期的な変化が生じ、研削ホイールとワーク表面の接触が不均一になり、ショートリップルが発生します。したがって、ショートリップルの発生を防止・改善するには、まず全体の伝動システムと振動源を点検・改善し、一つ一つ点検・修正を行い、スムーズな伝動、十分な構造剛性を確保し、適切な研削ホイールの状態と加工パラメータを設定する必要があります。体系的な検査とメンテナンスを行うことで、ワークの表面品質を効果的に向上させ、手直しや不良率の増加を防ぐことができます。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研削異常の状況を正しく把握する>>異常な歯ぎしりの原因は何ですか?異常事態をどう理解するか?

- 結合研削砥石の切断工具の選び方>>さまざまな接着剤で砥石を研ぐ方法

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 砥石研磨の2つの工程>>砥石のドレッシングと研磨とは?

- 結合研削砥石の切断工具の選び方>>砥石切削工具の選び方

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 結合研削ホイールの研削の違いは何ですか?>>複合研削 ホイールの研削の違反は何ですか?

- 研削面に傷や焼けが生じた場合はどうすればいいですか?>>研削面に傷や焼けはありませんか?異常原因と改善方法が一気にわかる!

- チャタリングラインが現れた場合の対処法>>外径円筒研削でチャタリングマークが発生した場合の対処法とは?原因と解決策の包括的な分析

- ホイールパッキング、スムージング、ワークピースの割れなどの研削異常>>砥石の詰まり、スムージング、ワークピースの破損を回避する: 研削における一般的な落とし穴と解決策を理解する

- ボンディングとは何ですか?>>ボンディングとは何ですか?どうやって選べばいいですか?

- 埋め込む>>ダイヤモンドおよび窒化ホウ素研削ホイール、研磨剤、研磨装置、拋光工具、ダイヤモンドトリミングツール

- の違いによる砥石の研ぎ方>>バインダーの違いによる砥石の研ぎ方

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]