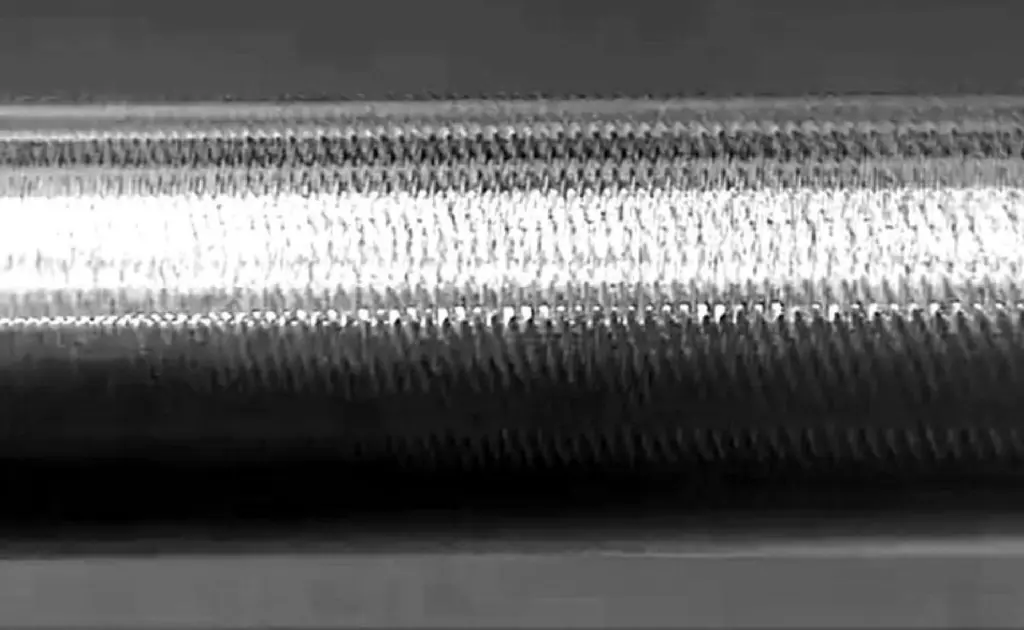

精密研削加工において、高品質な表面品質と安定した寸法精度の追求は基本要件です。しかし、設備やパラメータ設定が正常であっても、ワーク表面に特殊な欠陥、すなわちビビリが発生することがあります。ビビリとは、研削加工中にワークと砥石の間で振動が生じることで発生する表面異常であり、鋭く断続的な波状の痕跡となることが多く、外観を損なうだけでなく、加工精度や機能性能の低下にもつながります。

オペレータやエンジニアにとって、チャタリングラインの原因と識別方法を理解し、効果的に除去対策を習得することが、加工品質を維持し、設備寿命を延ばす鍵となります。

この記事では、チャタリング ラインの特徴、一般的な原因、および解決策を体系的に説明し、現場の担当者が問題を迅速に特定して適切な対策を講じるのに役立ちます。

カタログ

チャタリングラインとは何ですか?

チャタリングとは、ワークと研削ホイールの位相対振動によってじる表面傷が発生します。通常の加工痕は異なり、不規則な高周波は波形で、正常端は直線的です。

研削チャタリングの主な特徴

- すべての平行線がチャタリングラインであるとは限りません:表面上は規則的に見える平行線が、必ずしもチャタリングラインであるとは限りません。実際のチャタリングラインには、それぞれ独自の特徴があります。

- 鋭い線で終わる: チャタリングでは、他の処理パターンとは異なる特徴として、ナイフのような鋭い線の終点がはっきりと現れることがよくあります。

- 一般的な原因は振動です:振動によりワークと研削ホイールの接触が不安定になり、短時間の分離や断続的な接触が発生し、チャタリングマークが発生します。

研削チャタリングマークになぜ注意する必要があるのでしょうか?

びびりは研削加工においてよく見られる表面欠陥です。びびりが発生すると、ワークピースに以下のような問題が生じる可能性があります。

- 表面粗さが悪い

- 処理精度の低下

- 完成品の品質が不安定

- その後の組み立てや機能に影響する可能性があります

以下では、チャタリング ラインの一般的な原因と解決策について説明します。これにより、読者は問題を見つけて解決できるようになります。

チャタリングラインの原因と解決策

理由1:研削フィードが大きすぎる

ビビリマークの原因の一つは、送り量が多すぎることです。特にワークが細長い場合は、この可能性は容易に検出・解決できます。

過剰な研削フィードに対する解決策

飼料の量を減らす:

- 研削深さを毎回徐々に減らします(例:0.01 mm から 0.005 mm)。

- 大きな切り込み量の代わりにパス数を増やすと、表面品質が向上します。

安定した休止の確認と使用:

- 細長いワークピースの場合、加工の安定性を向上させるために振れ止めを使用する必要があります。

- 使用される場合は、以下を確認してください:

- センターレストが正しく配置されています (通常はワークピースの中央の 1/3 に配置されます)。

- センターフレームの圧力は適切ですか?

- ワークピースの表面にぴったりフィットするかどうか(緩すぎず、きつすぎないか)。

- 摩耗や緩みがないか確認してください。

理由2:砥石が硬すぎる

研削砥石が硬すぎると、特に弾性の低いワークや細長いワークを研削する場合、ワーク表面が圧縮されて変形し、チャタリングマークが発生しやすくなります。

砥石が硬すぎる問題の解決策

1. 根本的な対策:

- より柔らかい研削ホイール(硬度と柔らかさのグレードは J、L、N、P、R のいずれか)に交換するか、結合剤を変更します。

2. 一時的な対策(砥石をすぐに交換するのが難しい場合)

- ワークピースの速度を上げる: ワークピースの表面速度 (Workpiece RPM) を上げて、切削圧力と振動周波数を低減します。

- 粗めの研磨を使用する: 研削性能を向上させ、接触摩擦を減らすために、研削ホイールを少し粗めに研磨します。

- 研削ホイールの速度を下げる: 研削ホイールの RPM を下げると、切削力が軽減され、接触が安定します。

- 研削液混合物の追加:潤滑と冷却を強化し、熱変形と付着を軽減します。

※改善効果を観察するために、上記項目のいずれか3つの組み合わせを毎回テストすることをお勧めします。

例えば:

- まずは、「粗いカットを使用する → 砥石の速度を下げる → ワークピースの速度を上げる」という組み合わせを試してみてください。

- 効果が良くない場合は、研削液の割合を増やすか、潤滑方法を変更してください。

- チャタリングマークがまだひどい場合は、機械を停止し、適切な硬度の研削ホイールに交換することをお勧めします。

※ 砥石の交換をご希望の場合は、現在加工中のワークの材質をご提示いただければ、最適な交換方法をご提案させていただきます。型式のご提示方法がご不明な場合は、サービススタッフまでご連絡いただき、砥石をお送りください。

理由3:安定したセンターフレーム(振れ止め)で細長いワークピースを支えられない

細長いワークをプランジ研削する場合、ワークが支持されていないとチャタリングマークが発生しやすくなります。

安定したスタンドを使用する理由

- ワークの剛性を効果的に向上します。

- 振動を吸収し、緩和します。

- ワークピースと研削ホイール間の安定した接触を維持します。

- 寸法精度と表面品質を確保します。

センタースタンドの使い方:

| 利用条件 | 細長比が大きい場合(長さ/直径≧3~5倍)は使用を検討する必要があります。 |

| 数量を使用する | ワークピースの長さと振動条件に応じて、1 つ以上の安定した静止が必要になる場合があります。 |

| 配置 | 通常、力を分散させるために、ワークピースの中央または長さの 1/3 の位置に配置されます。 |

| センタースタンド調整 | ワークピースとの適切な接触を確保し、締めすぎや緩み、摩耗や歪みを避けてください。 |

※ワークが短く厚い場合は剛性が高く、振動しにくいため、状況に応じてセンタースタンドを省略することも可能です。

※センタースタンドを既にお持ちの場合でも、センタースタンドが使えなくなる事がありますので、定期的に点検・調整を行ってください。

理由4:外部の振動がグラインダーに伝わる

研削盤自体の構造が優れていても、稼働中に周囲の機器から発生する振動が研削盤に伝わると、ワークと研削砥石の間に微振動が発生し、断続的な接触が生じてチャタリングマークの原因となることがあります。

(微振動→断続接触→チャタリングラインの発生)

回転径の大きいグラインダーでは、ワークと研削砥石が支持面から高く吊り下げられているため、特別な基礎がないと外部振動の影響を受けやすくなります。

外部振動の検出方法:水カップ法

ステップ 1: グラインダーを停止します。

ステップ 2: 研削ホイールのスピンドル ハウジングまたはワークピースに近い安定したプラットフォームに、水の入ったカップ (透明なガラスが最適) を置きます。

ステップ 3: グラインダーの近くにある他の機器を継続的に稼働させます。

ステップ4: 水面の波紋を観察します。

- 水面に波紋や微かな揺れがある場合 → 外部からの振動が入ってきていることを意味します。

- 水面が完全に静止している場合→環境振動は明らかではない

※注:大型グラインダーや高所作業車(立型・ロングベッド型など)は、重心が高く支持面積が小さいため、基礎や外力による振動の影響を受けやすいです。基礎が独立して防振されていない場合、コンプレッサー、旋盤、クレーンなどの機器からの振動が容易に伝わる可能性があります。

グラインダーへの外部振動を避ける方法

- グラインダーを設置する際は、別途基礎または防振パッドを選択してください。

- 複数のデバイスが並列に接続されている場合は、振動吸収パッドの追加や壁の隔離を検討してください。

- 水カップ法を使用して、外部振動が変化したかどうかを定期的に確認します(特に、機器の配置換え後や新しい機械を追加した後)。

理由5:グラインダー自体の振動

外部からの干渉がなくても、グラインダー自体の構造が緩んでいたり、部品が磨耗していたり、バランスが崩れていたりすると、振動が発生し、研削中にチャタリングマークが発生することがあります。

検査方法:一回ずつ操作して検査する方法

ステップ 1: グラインダーの各機構を順番に分離して起動し、一度に 1 つのユニットのみを操作して、振動があるかどうかを観察します。研削ホイール スピンドル ユニット、スピンドル テーブル、ポンプ、および作業台 (水平研削の場合) を操作します。

ステップ 2: 振動の発生源を観察します (水カップ法、水面鏡法、またはタッチ テストと組み合わせることができます)。

ステップ 3: これにより、問題がどこにあるかを特定し、回転部品の状態と不適切に動作する機構を確認することができます。

※注:上記の手順を試しても振動が続く場合は、床が空洞になっている可能性があります。ホームセンターなどで厚さ6~10mmのゴムパッドを購入し、機器の脚に当てて衝撃を吸収してください(床のネジを緩めることをお勧めします)。これにより、優れた衝撃吸収効果が得られます。

※補足:床が固くないのは、地盤処理の品質の問題ではなく、材料の選択の影響であると言えます。ソリッドスラブはセメントグラウトよりも堅固であり、中空床は共鳴しやすくなります。

「一点一点点検法」により、振動源がグラインダー本体から発生しているかどうかを効果的に判別し、疑わしいユニットを迅速にロックすることができます。これは、設備のメンテナンスとトラブルシューティングの重要な手段です。

結論は

チャタリングマークとは、ワークと研削ホイールの相対振動によって生じる表面の傷跡です。これは通常の加工パターンではなく、不規則で高周波の波形欠陥であり、通常は鋭い線で終わります。チャタリングマークは、表面粗さの悪化、加工精度の低下、完成品の品質の不安定化につながる可能性があり、さらにはその後の組み立てや機能にも影響を与える可能性があります。したがって、チャタリングマークの原因を理解し、適切な対策を講じることが、研削品質を向上させる鍵となります。

びびりの一般的な原因としては、研削送りが大きすぎる、砥石が硬すぎる、細長いワークを支えるための安定したセンタースタンドを使用していない、研削盤に伝わる外部振動、研削盤自体の振動などが挙げられます。送りが大きすぎると、特に細長いワークではびびりが発生しやすくなります。送りを小さくし、安定したセンタースタンドを使用する必要があります。砥石が硬すぎる場合は、より柔らかい砥石に交換するか、砥石回転数を下げてワーク速度を上げ、荒削りや研削液を追加することで一時的に改善できます。細長いワークの場合は、センタースタンドを使用し、ワークの長さや振動の程度に応じてセンタースタンドの位置と数を適切に設定することで、安定した加工を確保する必要があります。また、コンプレッサーやクレーンなどの外部振動が床面を介して研削盤に伝わることもあります。ウォーターカップ法を使用して振動の伝達の有無を確認し、防振対策を講じることができます。グラインダー本体に緩み、摩耗、バランス不良などの問題がある場合も振動が発生します。個別動作検査法を用いて振動の原因を特定し、関連する機構を修理することをお勧めします。

要約すると、加工条件、機械構造、外部環境を総合的に検討し、継続的に改善することによってのみ、チャタリングマークを効果的に防止し、研削安定性と製品品質を向上させることができます。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研削異常の状況を正しく把握する>>異常な歯ぎしりの原因は何ですか?異常事態をどう理解するか?

- 結合研削砥石の切断工具の選び方>>さまざまな接着剤で砥石を研ぐ方法

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 砥石研磨の2つの工程>>砥石のドレッシングと研磨とは?

- 結合研削砥石の切断工具の選び方>>砥石切削工具の選び方

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 結合研削ホイールの研削の違いは何ですか?>>複合研削 ホイールの研削の違反は何ですか?

- 研削面に傷や焼けが生じた場合はどうすればいいですか?>>研削面に傷や焼けはありませんか?異常原因と改善方法が一気にわかる!

- ホイールパッキング、スムージング、ワークピースの割れなどの研削異常>>砥石の詰まり、スムージング、ワークピースの破損を回避する: 研削における一般的な落とし穴と解決策を理解する

- ボンディングとは何ですか?>>ボンディングとは何ですか?どうやって選べばいいですか?

- 埋め込む>>ダイヤモンドおよび窒化ホウ素研削ホイール、研磨剤、研磨装置、拋光工具、ダイヤモンドトリミングツール

- の違いによる砥石の研ぎ方>>バインダーの違いによる砥石の研ぎ方

- 査読者

研削に関しては、カスタマイズされた調整を提供し、処理要件に応じて比率を調整して最高の効率を実現します。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]