今日、高精度の製造および表面処理技術の要求がますます厳しくなるにつれ、研削および研磨作業では寸法精度を達成するだけでなく、表面品質と光学性能も考慮する必要があります。

しかし、外面円筒研削工程では、無視することが難しい表面欠陥に遭遇することがよくあります──ロングウェーブマークス(Long Wave Marks)。

この周期的な波状のマークは粗さほど明白ではありませんが、光学的な反射、外観の一貫性、さらには機能上の信頼性に大きな影響を与えます。

加工安定性と品質管理能力を向上させるために、長い波形の形成メカニズム、特性、および対応する改善対策を深く理解することが、研削加工に不可欠な要素となっています。

この記事では、長い波形の発生原因と防止方法を体系的に検討し、表面処理品質と生産効率の向上を支援します。

カタログ

研削中に現れる長い波とは何ですか?

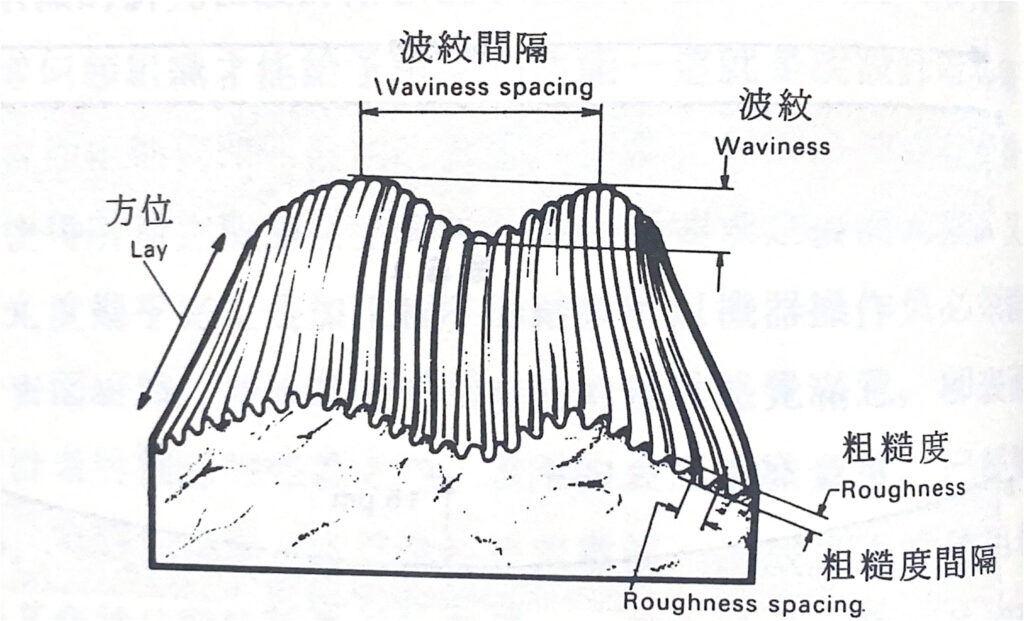

長波痕とは、研削加工や研磨加工の際にワークピースの表面に生じる中規模の幾何学的形態学的誤差を指します。これらの波紋は、ゆっくりと波打つ、周期的または不規則な縞模様として現れ、ミクロ粗さ(肉眼ではほとんど見えない微細な凹凸)とマクロ形状(例えば、表面全体が平坦ではなく湾曲している)の中間的な形状をしています。例えば、長波は次のようになります。高速道路の舗装路面では、車両の長期にわたる横揺れや不均一な構造により、緩やかではっきりとした起伏が生じます。運転中に車体がわずかに上下に揺れるのを感じますが、進行方向に影響を与えることはありません。ワークピースの表面に生じる長波の感覚は、この「中規模」の凹凸に似ています。

長い波形を研削する主な特徴

- 波長は粗さと全体的な形状誤差の間であり、通常は 10 mm を超え、低周波で長周期の変動です。

- 自然光や斜光の下では肉眼で確認できますが、表面の変化は緩やかなので触っても容易にはわかりません。

- 表面の反射率と光学品質に大きな影響を与え、ぼやけた画像、反射の不均一、外観上の欠陥を引き起こす可能性があります。

- ほとんどの場合、機器の移動軌道、研削圧力の不均一性、ワークピースの不適切なクランプ、または研削ディスクの変形に関連しています。

長い波紋の原因と解決策

理由1:新しい砥石のバランスが崩れる

新しい研削砥石が適切にトリミングされておらず、動的バランスが取れていない場合、回転中に偏心動作や不安定な振動が発生し、ワークピースの表面に低周波の周期的な波状の跡、いわゆる長い波紋が形成されます。

正しい処理手順:

- 予備検査:長い波形が研削ホイールのアンバランスに関連していると思われる場合は、まず研削盤から研削ホイールとスリーブを取り外し、バランスフレームに置いて静的バランステストを行うことができます。※バランスフレーム上でバランスが取れている場合は、スリーブまたはスピンドル自体に問題がない可能性があります。

- 初期組立とトリミングの推奨事項:新しい研削砥石の場合、正式なバランス調整の前に直接精密研削を行うべきではありません。代わりに、以下の手順を実行してください。

- まず、グラインダーのスピンドルにグラインダーホイールを取り付けます。

- 「粗トリミング」を実行して、研削ホイールの初期形状と動的ランアウトを修正します。

- 次に、動的バランス調整を実行します(バランスウェイトリングを使用して調整します)。

- 最後に、実際に使えるように細かくトリミングします。

- バランスウェイトに関する注意事項: 粗トリミング段階では、バランスウェイトは次のようになります。

- トリミングの精度に影響を与えないように、対角線の両端を完全に削除するか配置します。

理由2:不適切な上圧

円筒研削盤など、工作物の両端に中心穴(センター)を設けて支持する加工機を用いた研削加工において、心押台センターの圧力設定が適切でないと、加工中に工作物が微振動したり、変形したりして、研削面に低周波で周期的な波紋、いわゆるロングリップルが発生することがあります。

不適切なトッププレッシャーの影響:

- 過度の圧力: ワークピース、特に細長いワークピースの軸方向の曲げ変形を引き起こし、処理中に軸に沿って非対称波形または中周波リップルが発生する可能性があります。

- 圧力が小さすぎると、ワークピースが回転時にわずかに滑ったり揺れたりして、研削ホイールの接触面が不安定になり、規則的な波状の加工跡が残ります。

- 不均一な圧力または偏心圧力: ワークピースの支持が不安定な場合、軌道のドリフト、加工中のジッター、不規則な長い波紋が発生する可能性があります。

理由3:研削液を止めずに研削ホイールを停止する

研削作業中、研削液の流れが止まる直前に研削ホイールを停止すると、研削ホイールが液を過剰に吸収し、研削ホイールの局所的なアンバランスを引き起こし、次回の始動時に振動や偏心動作を引き起こし、ワーク表面に長い波紋を形成する可能性があります。

よくある間違い

- 研削液を止めずに機械の電源を切ると、研削液が研削ホイールの表面と細孔に残り、不均一な濡れた領域が形成されます。

- 研削ホイールは乾燥する前に回転を停止します。液体が不均一に分散され、研削ホイールの質量が不均衡に分散されます。

- 再バランス調整を行わずに再起動すると、初期の振動が強くなり、接触が周期的に変化して長い波紋が発生します。

正しい操作手順

停止する前の正しい手順:

- 機械を停止する前に、研削液の供給をオフにしてください。

- 研削ホイールを数十秒から数分間空転させ、遠心力で残りの液体を排出させます。

- 再び砥石を止めます。

操作エラーが発生した場合は、以下を試すことをお勧めします。

- ホイールバランステストを再度実行します(バランススタンドを使用するか、スピンドル回転によって)。

- 必要に応じて、研削ホイールを再研磨し、ダイナミックバランスをやり直します。

理由4:砥石の片側が油に浸かっている

保管中や使用中に、砥石の片側が油(潤滑油、研磨液など)に長時間接触すると、その側の砥石が油を吸収し、湿度が変化し、密度が不均一になり、砥石の質量バランスが崩れ、回転中に偏心運動や接触が不安定になり、最終的にワークピースの表面に長い波紋が形成されます。

研削砥石が油に浸かるのを防ぐ方法と対処方法

- 油が付着した、または濡れた研削ホイールは使用しないでください。

- 砥石を保管する際は、乾燥した平らな場所に保存し、片側が液体に長時間接触しないようにしてください。

- グラインダーホイールをオイルパンの端、濡れた布の上、または冷却剤戻り口の近くに置かないでください。

- 研削ホイールを交換します。

- 研削ホイールの片側が油を吸収したり、変色したりしている場合は、たとえ未使用であっても、表面粗さが要求される精密研削作業に使用することはお勧めしません。

- その後の品質問題を回避するために、新しい研削ホイールを直接交換することをお勧めします。

- 使用前にチェックとバランスを確認してください:

- 毎回、研削ホイールを取り付ける前に、乾燥していて、オイルが付着しておらず、外観が一定であることを確認してください。

- 取り付け後は、トリミングと動的バランス調整を実行する必要があります。

理由5:研削ホイールが濡れた表面に置かれている

研削砥石を湿った地面(セメントなど)に長時間立てておくと、底面または片面が地面からの水分を吸収し、砥石の重量と密度が変化します。砥石を回転させると質量バランスが崩れ、砥石が振動したり偏心したりして、加工面に低周波の周期的な波紋、つまり長い波紋が現れます。

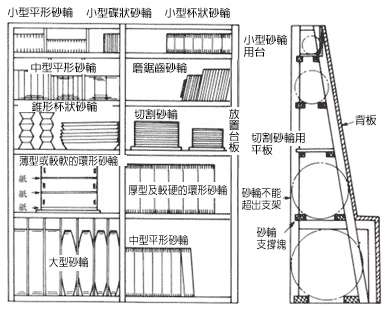

研削砥石の保管方法

研削砥石は、性能に影響を与えるような環境の急激な変化を避けるため、室温、湿度が安定した乾燥した場所に保管する必要があります。分類しやすく安全な保管のために、専用の保管フレームまたはスタンドを設置することをお勧めします。

- 変形を防ぐために、垂直に立てて配置する必要があります。

- 切断ホイールなどの薄い研削ホイールの場合は、安定した形状を保つために複数枚を重ねて平らな面に水平に置くことをおすすめします。

- ひび割れや損傷を防ぎ、バランスや加工品質に影響を与えることを防ぐため、研削ホイールを積み重ねたり、間に圧力をかけたりしないでください。

※注意:樹脂砥石、ゴム砥石、酸化マグネシウム砥石は吸湿性があります。水分や湿気を吸収すると、砥石本体の強度が低下し、加工の安全性と効果に影響を与えます。そのため、これらの砥石は安定した品質と安全な使用を確保するために、防湿対策を講じて保管してください。

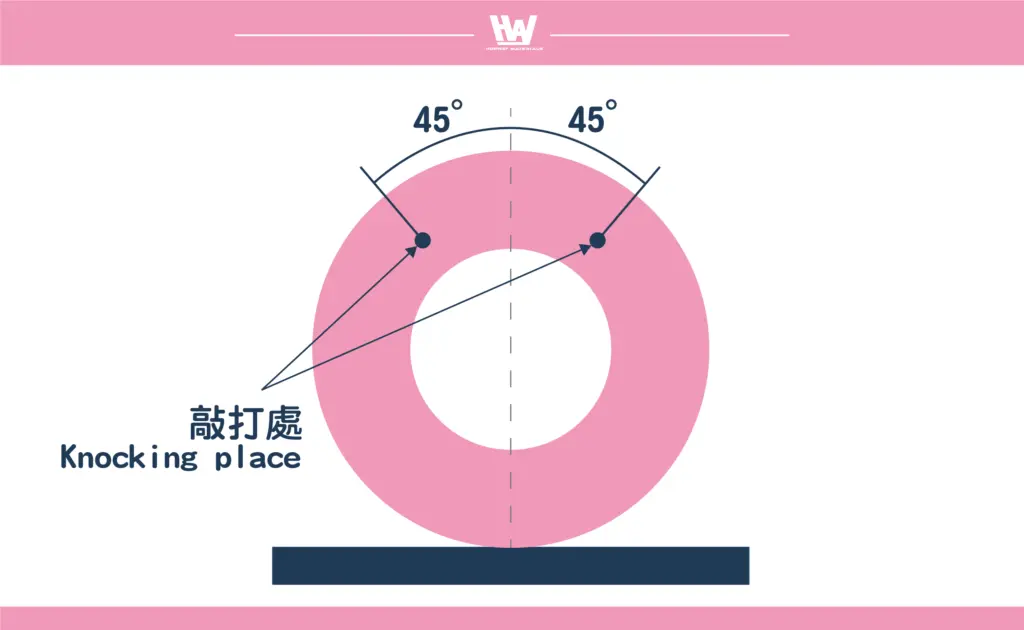

研削ホイールを確認する

研削砥石は、構造上の完全性と安全性を確保するため、使用前に外観と音の検査を行う必要があります。音の検査では、砥石のサイズに応じて、木製のドライバーまたは木槌を使用して砥石を叩きます。叩く位置は、各辺の垂直中心線から両側に約45度、外縁から約25~50mmの位置にしてください。叩いた後、砥石を約45度回転させ、各部について検査を繰り返します。

- 叩いたときにパリッとした均一な金属音が聞こえる場合は、研削ホイールの内部構造が健全であり、正常に使用できることを示しています。

- 鈍い音やかすれた音が聞こえる場合は、ひび割れや損傷がある可能性がありますので、製品の使用を中止し、すぐに交換してください。

※砥石交換をご希望の場合は、現在加工中のワーク材質をご連絡いただければ、最適な交換方法をご提案させていただきます。

モデルの提供方法が分からない場合は、弊社のサービススタッフに連絡して研削ホイールをお送りください。

結論は

上記の分析から、研削工程で発生する長い波紋は一般的ではあるものの無視できない表面欠陥であり、主に研削ホイールのバランス不良、不適切な操作手順、異常な中心圧力、不適切な保管方法などの要因によって引き起こされることがわかります。これらの一見些細な操作リンクは、実際には加工品質に大きな影響を与え、製品の反射ムラや外観不良を引き起こし、機能性や光学性能にさえ影響を与える可能性があります。

したがって、長いリップルの発生を効果的に防止するためには、研削砥石の選定、保管、設置、検査、操作の全プロセスを厳密に管理し、良好な設備メンテナンスと操作習慣を確立する必要があります。こうして初めて、研削品質の安定性を確保し、ワーク加工の精度と表面品質を向上させ、生産効率と製品価値を向上させることができます。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研削異常の状況を正しく把握する>>異常な歯ぎしりの原因は何ですか?異常事態をどう理解するか?

- 結合研削砥石の切断工具の選び方>>さまざまな接着剤で砥石を研ぐ方法

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 砥石研磨の2つの工程>>砥石のドレッシングと研磨とは?

- 結合研削砥石の切断工具の選び方>>砥石切削工具の選び方

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 結合研削ホイールの研削の違いは何ですか?>>複合研削 ホイールの研削の違反は何ですか?

- 研削面に傷や焼けが生じた場合はどうすればいいですか?>>研削面に傷や焼けはありませんか?異常原因と改善方法が一気にわかる!

- チャタリングラインが現れた場合の対処法>>外径円筒研削でチャタリングマークが発生した場合の対処法とは?原因と解決策の包括的な分析

- 短い波紋が現れたらどうするか>>外面円筒研削で短いリップルが発生しますか?一般的な原因と実用的な解決策を今すぐ学びましょう

- ホイールパッキング、スムージング、ワークピースの割れなどの研削異常>>砥石の詰まり、スムージング、ワークピースの破損を回避する: 研削における一般的な落とし穴と解決策を理解する

- ボンディングとは何ですか?>>ボンディングとは何ですか?どうやって選べばいいですか?

- 埋め込む>>ダイヤモンドおよび窒化ホウ素研削ホイール、研磨剤、研磨装置、拋光工具、ダイヤモンドトリミングツール

- の違いによる砥石の研ぎ方>>バインダーの違いによる砥石の研ぎ方

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]