乾式研削と湿式研削は、材料加工と表面処理における2つの一般的な技術であり、金属、石、木材などのさまざまな材料の研削と切断に広く使用されています。乾式研削は水やその他の冷却剤を使用せずに作業を行うのが特徴で、湿式研削は水や冷却剤を追加することで摩擦と熱の発生を減らします。どちらも、使用時期、効率、環境への影響、コストの面でそれぞれ長所と短所があります。適切な方法を選択して、実際のシナリオに適用してください。

この記事では、乾式研削と湿式研削の主な違いについて説明し、それぞれの長所と短所、加工ツール、さまざまな材料での使用タイミングを分析し、読者が参考として選択できるようにします。

カタログ

乾式粉砕とは何ですか?

乾式研削とは、冷却剤や潤滑剤として水や油などの液体を使用せず、硬い研磨工具でワークピースに直接接触して材料の表面を研削、研磨、平坦化する研削方法です。乾式研削では、サンドペーパー、研削ホイール、ダイヤモンド工具などの研磨工具が使用されます。

(さらに読む: 乾式粉砕とは何ですか?)

湿式粉砕とは何ですか?

湿式研削は、潤滑および冷却媒体として液体を使用するタイプの研削です。一般的な液体媒体には、水、研磨液、アルコール、油、または特殊な溶液が含まれます。乾式研削と比較して、湿式研削の主な利点は、より細かく均一な粒子サイズを生成できることです。これは液体媒体の潤滑効果によるもので、研削工程中の摩擦と熱発生を減らすのに役立ちます。さらに、湿式粉砕により成分の分散性と均一性が向上し、製品の品質と性能が向上します。

(さらに読む: 湿式粉砕とは何ですか?)

乾式粉砕と湿式粉砕の利点

乾式研削と湿式研削にはそれぞれ長所と短所があり、さまざまな処理ニーズと材料特性に適しています。

| 乾式粉砕 | 湿式粉砕 | |

| 料金 | 低い:冷却剤が不要なので、液体の回収と廃棄のコストがかかりません。 | 高い:必要な機器と冷却剤 |

| 運用の柔軟性 | 環境条件に制約されることなくいつでも施工でき、特に現場施工や液体が使用できない状況に適しています。 | 追加の冷却剤供給システムと排水設備が必要となり、運用コストとメンテナンスコストが増加します。 |

| 粉塵の発生 | 多量の粉塵が発生し、環境や作業者の健康に悪影響を及ぼす可能性があります。集塵装置または保護具が必要です。 | 液体は粉塵を抑制し、作業環境をより清潔にし、作業者の健康にも優しいものにします。 |

| 熱制御 | 冷却を行わないと、摩擦によって高温が発生し、ツールが過熱したり、材料の表面が変形したりする可能性があります。 | 液体は加工中に発生する熱を取り除き、高温によるワークピースの変形、焼きなまし、表面損傷を効果的に防ぎます。 |

| 寿命 | また、高温と摩擦により、研磨工具の耐用年数が短くなります。 | クーラントは金型の高温摩耗を軽減し、耐久性を向上させます。 |

| 適用可能な材料 | 化学液体や水に敏感な材料に適しています。 精密機械、金型など、冷却液の汚染を嫌う用途。 | 高温に耐えられず、硬度が高く、精密加工が必要な材料に適しています。 |

| フレンドリーな環境 | 乾式粉砕では大量の粉塵が発生しやすく、粉塵汚染を引き起こしやすくなります。 したがって、作業者の健康を守るためには、適切な換気設備や集塵設備が必要です。 | 廃液は環境汚染を引き起こす可能性があるため、適切に処分する必要があります。 さらに、特に大量生産においては、冷却剤の回収と処理により多くの時間とリソースが必要になります。 |

乾式研削材と湿式研削材の適用時期

さまざまな材料に対して、乾式粉砕と湿式粉砕を選択する際には、材料の特性、処理効果、耐熱性を考慮する必要があります。

| 乾式粉砕 | 湿式粉砕 | |

| 木材 | 粗研削、成形、表面処理に適しています。 | 未使用 |

| メタル | アルミニウム、銅などの軟質金属のバリ取り、表面粗面化、高速切断に適しています。 | ステンレス鋼、タングステン鋼などの硬質金属の精密加工、研磨に適しています。 |

| 石材(大理石、花崗岩) | 粗研削、素早い切断または成形。 | 細かい研磨と表面処理。 |

| 陶磁器とガラス | 予備的なトリミングまたはバリ取り。 | 細かい切削と研磨により、ひび割れや傷を軽減します。 |

| プラスチック | バリ取りや表面仕上げ。 | 未使用 |

| 複合材料(炭素繊維、ガラス繊維) | 荒加工または整形。 | 慎重に研磨することで、材料の剥離やひび割れを減らすことができます。 |

| エレクトロニクスおよび半導体 | 滑らかで汚染のない表面を必要とするチップ、マイクロ電気機械システム、半導体部品の製造によく使用されます。 | シリコンベースの材料、サファイア基板などの熱に敏感な材料は高温でストレスを受けやすく、熱エネルギーを低減するために液体が必要となるため、熱に敏感な材料によく使用されます。 |

乾式研削と湿式研削に対応するツール

乾式粉砕:

ダイヤモンド砥石と窒化ホウ素砥石:金属、石、セラミックなどの硬質材料の研削と成形に適しています。

サンドペーパー(ドライサンドペーパー):木材、プラスチック、金属の表面を研磨するのに使用され、便利で手頃な価格です。

ジェット研磨機:後工程の精密加工に使用します。

ダイヤモンド(シリコンカーバイド)ブラシ:不規則な形状のワークピースを加工でき、過酷な酸やアルカリ環境で使用でき、最大 270 度の高温耐性と帯電防止機能を備えています。

アングルグラインダー: 乾式研削ホイールを使用して鋼材や石材を切断および研削します。

ベルトサンダー: 木材加工で表面の材料を素早く除去するためによく使用されます。

湿式粉砕:

研磨パッド: 研磨機に取り付けられ、研削または研磨効果を高めるための柔らかいパッド。研磨液と一緒に使用されることが多い。

研削ディスク: ダイヤモンド、酸化アルミニウム、炭化ケイ素などの材料で作られ、材料の表面研削、フロントエンドの研磨、トリミング、バリの除去に使用されます。

ナノダイヤモンド研磨液:金属組織研磨パッドと一緒に使用して研磨します。

アルミナ(セリウム)研磨液:各種金属、精密金型、サファイア、アルミ合金、セラミックスなどの最終研磨、一般的にはダイヤモンド液後の表面洗浄として使用されます。

水サンドペーパー: 特に自動車の研磨、金属やプラスチックの微研磨に適しています。

湿式研削研磨機:大理石、花崗岩、その他の石材の表面を研磨および仕上げるために使用されます。

ウォータージェット切断機:高圧水流と研磨剤を使用して材料を切断します。石やガラスなどの材料に適しています。

推奨研削工具

乾式粉砕

ジェット研磨装置>>>ジェット研磨装置

- Honway の特徴は後端の精密加工にあります。

- Honwayは精密部品のバリ取りに使用できる柔軟な研磨材(多孔質自己粘着研磨材)を使用しています。

- 特徴:研削除去量が少なく、崩れにくい。

- 曲面、段差、溝などに適しています。

- ジェット研磨加工時間を素早く設定可能

- 粗、中、細、明るいなど、さまざまなサンドブラスト材を簡単かつ迅速に交換できます。

ダイヤモンドおよび窒化ホウ素砥石>>>ダイヤモンドおよび窒化ホウ素砥石

- 研磨材の種類:天然ダイヤモンド、人造ダイヤモンド、人造メタルコートダイヤモンド、窒化ホウ素、メタルコート窒化ホウ素

- バインダー:樹脂、セラミック、金属、電気メッキ

- 冷却方法:乾式粉砕、湿式粉砕

ダイヤモンドブラシ>>>ダイヤモンドブラシ

- 異形ワークも加工可能

- 特徴: 過酷な酸およびアルカリ環境で使用、270 度までの高温耐性、帯電防止

- 適用範囲:炭化チタン、炭化タングステンなどの超硬合金、サファイアガラス、ガラス

炭化ケイ素ブラシ>>>ダイヤモンドブラシ

湿式粉砕

ナノダイヤモンド研磨液 / 研磨剤 / 懸濁液>>>研磨剤

- より適した用途:機械操作

- 状態: 液体 (オイル/水/アルコール)

- 両面ラップ盤、化学機械研磨(CMP)、金属組織研磨に使用できる。

- ※研磨剤は自由で、さまざまな対象物を磨くことができる。

- ※ワークの表面がまだ粗い場合は、粒子径の大きな研磨液を選ぶことができます。

酸化アルミニウム(鈰)研磨液 / 研磨剤 / 懸濁液 >>>研磨剤

- より適した用途:機械操作

- 状態: リキッド

- 適用範囲:一般的に石膏を掘削した後に使用する。

- ※ワークの研磨痕を修復する機能を持つ。

- ※酸化セリウムは、工具と一緒に低速で使用することを推奨する。

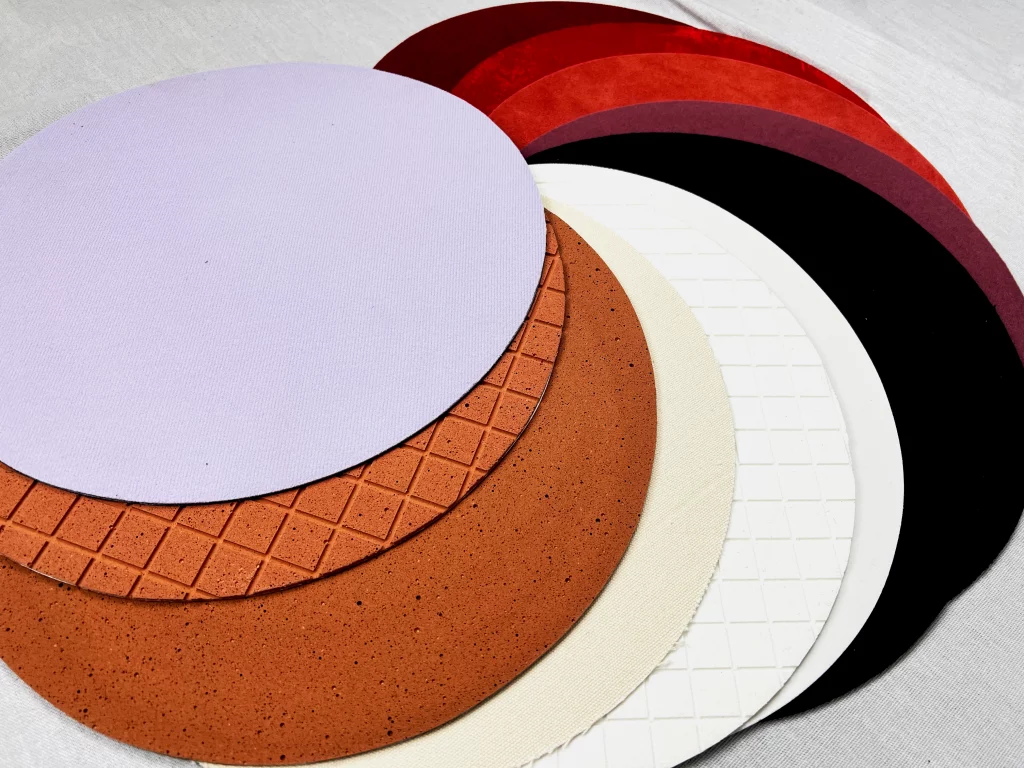

ポリッシングパッド / ラッピングパッド >>>> 金属組織用消耗品

- 素材:

- 研磨材を含むもの:酸化セリウム研磨パッド、ダイヤモンド樹脂研磨ディスク、ダイヤモンドメッキ研磨ディスク

- 研磨材を除く:絹、牛革、ポリウレタン(黒いベルベット)、編み込み、毛羽立ち、多孔質、硬い布、柔らかい布など。

結論

乾式粉砕と湿式粉砕の主な違いは、液体の使用と、処理結果および環境への影響にあります。乾式研削は、冷却剤を必要とせず、操作が簡単で、粗加工や持ち運び作業に適していますが、粉塵が多く発生し、工具が過熱する可能性があります。木材やプラスチックなどの鈍感な材料に適しています。湿式研削は、クーラントを使用して摩擦熱と粉塵を軽減します。石材や金属の微細加工など、高精度と平滑性が求められる工程に適していますが、設備コストが高く、環境処理も必要です。どちらを選択するかは、処理要件、材料特性、動作環境によって異なります。適切な加工方法を選択することで、作業効率とワーク品質を向上させることができます。

行動

- 金属と木材の共通表面処理>>乾式粉砕入門、湿式粉砕入門

- 現在の研磨および製造プロセスを低炭素方法に置き換えることはできますか?>>化学研磨よりも機械研磨の方が環境に優しいのはなぜですか?

- 実行方法>>ダイヤモンドおよび窒化ホウ素研削ホイール、研磨装置、研磨ツール、金属組織学用消耗品、研削液

- テストと上書きを行う

Hongwei は、物理研磨、超硬質研磨材、希土類原料の分野に注力しており、顧客の処理効率の向上と環境汚染の少ない研磨ソリューションの提供に取り組んでいます。関連するニーズがある場合、または詳細を知りたい場合は、お気軽にお問い合わせください。持続可能な未来のために協力します。

研磨:最高効率を達成するために、加工要件に応じて調整することができるカスタマイズされた調整を提供します。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup