ホイールには3つの主要要素と5つの要素がある

砥粒、結合剤、気孔の三大要素。

砥粒材質、砥粒サイズ、砥粒密度、結合剤特性、結合剤硬度の5つの特性。

この記事では、結合剤の重要性の紹介

カタログ

結合剤の紹介

アブレイシブボンドは、研磨材が使用中にその形状や強度、硬度を維持できるように、研磨材の砥粒同士を結合させるために使用される材料である。

研削の際、砥粒は結合剤の支持の下で工作物を切断することができます。 砥粒が鈍い場合、それは研磨工具が良好な研削性能を維持することができるように、すぐに砥粒を破損または剥離させることができますので、結合剤の選択は、硬度、耐摩耗性、靭性などの研磨工具の性能に決定的な影響を与えます。

注:ここでの基準は、同じ研磨剤を使用したバインダー間の比較である。

結合剤の特性の分類

無機研磨工具:セラミックボンド、メタルボンド、電鋳ボンドなど。

有機研磨剤:樹脂バインダー、ゴムバインダーなど

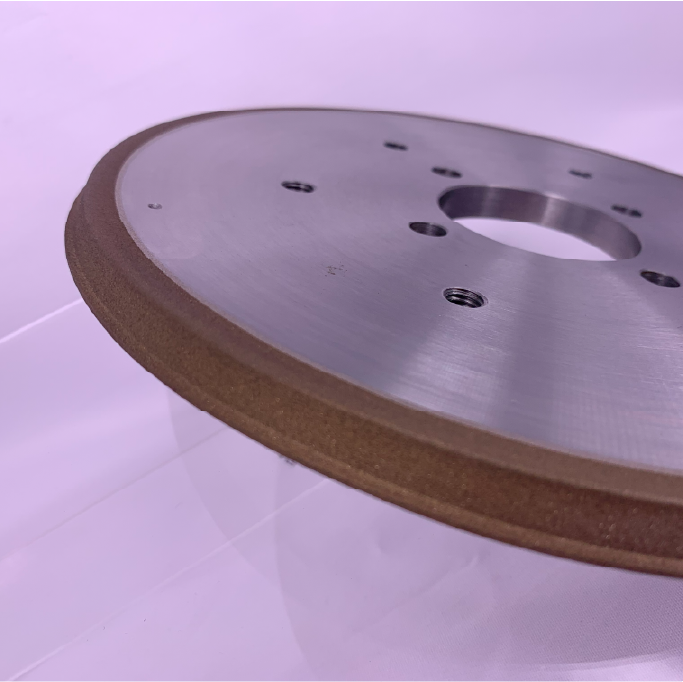

樹脂結合剤

コード: R

樹脂結合剤は、砥石や研磨材の製造に一般的に使用される合成樹脂または天然樹脂ベースのバインダーである。

この樹脂は靭性と弾力性に優れ、高い研削効率と柔軟性を発揮する。

樹脂結合剤の特性により、特に高速切削や粗研削を必要とする粗研削や精研削など、あらゆる加工工程で広く使用されている。

結合剤の利点

優れた靭性: 樹脂結合は研削プロセス中の衝撃を吸収し、材料損傷のリスクを軽減します。

高い弾性: スムーズな研削プロセスを提供し、振動を低減し、材料の表面品質の制御に役立ちます。

優れた耐摩耗性: セラミックボンドほど耐摩耗性はありませんが、用途によっては、高速での作業に十分な耐摩耗性を備えています。

良好な切削力: 高速作業、特に切断、粗研削、および素早い材料除去が必要なその他の作業に適しています。

高い結合強度:レジンボンドはセラミックボンドに比べて結合強度が高く、高強度で高速研削に適した研磨工具が得られます。

複雑な形状の研磨工具も製作可能:レジンボンドは硬化温度が低く、収縮率も小さいため、複雑な形状や特殊なニーズの研磨工具も製作可能です。

結合剤の欠点

耐水性がない:樹脂は水やその他の液体に長時間さらされると、劣化、軟化、または劣化します。

高温に弱い:耐熱性が低く、高温環境下での長時間の研削には適しませんが、研削焼けは起こりにくいです。

一般的な結合剤材料

フェノール樹脂: 最も一般的に使用される樹脂バインダー。手頃な価格、信頼性の高い性能、中程度の耐熱性があり、一般的な研削作業に適しています。

エポキシ樹脂: 耐薬品性があり、強力な接着能力があり、環境要件の高い研削作業に適しています。

アプリケーション

金属加工:ハイス、ステンレス鋼、鋳鉄等の金属の切削、荒加工に最適です。

木材加工:樹脂砥石は木材やプラスチックの表面研磨やドレッシングによく使用されます。

高精度研削: 一部のレジンボンド研削工具は、精密セラミック研削やガラス精密研削などの高精度研削作業に使用できます。

高速切削:樹脂の耐摩耗性と弾性により、高速回転砥石による切削や急速研削に適しています。

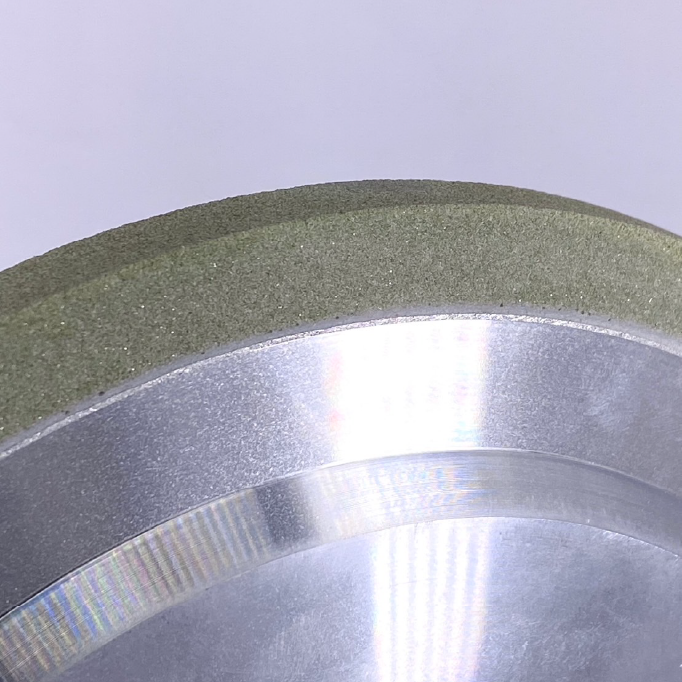

セラミック接着剤

コード: V

セラミック接着剤の主成分は粘土、長石、石英であり、副成分はタルク、ホウ砂、ホウ素ガラスである。 これらの材料は1200℃の高温で焼結されて硬い構造になり、ガラス質ボンド材料で作られているため、多孔質構造に属し、研磨工具に極めて高い硬度と耐摩耗性を与える。

結合剤の利点

高硬度と耐摩耗性: セラミック結合研磨ツールは通常、非常に高い硬度を備えているため、スチール、超硬、セラミックなどのさまざまな高硬度の材料を効果的に研削できます。

優れた耐熱性:セラミックボンドは高温に強く、研削加工中に変形や劣化することなく高温に耐えることができるため、高速研削や高熱環境に適しています。

伸びが小さく、加工精度の管理が容易なため、研削加工がスムーズに進みます。

結合剤の欠点

非常に脆い:高衝撃や重荷重条件下で亀裂が発生しやすいため、強い靱性や高衝撃靱性が要求される用途には適していません。

急冷、急加熱に弱い:熱膨張係数の違いにより内部応力が発生し、材料に亀裂や破断が発生します。

アプリケーション

精密研削: セラミック結合研削工具は、その優れた形状保持性と高精度により、工具、金型、機械部品の精密研削、特に歯車、ベアリング、光学レンズの加工によく使用されます。

高硬度材加工:ステンレス、超硬、セラミックス、ガラス等の高硬度材の研削に適したセラミックス結合剤です。耐摩耗性に優れ、長時間の加工でも安定した切削力を維持できます。

高速研削:セラミックボンド砥石は高速研削に適しており、特に金属加工分野における鋼や鉄の高速研削など、効率的な大量生産に使用されます。

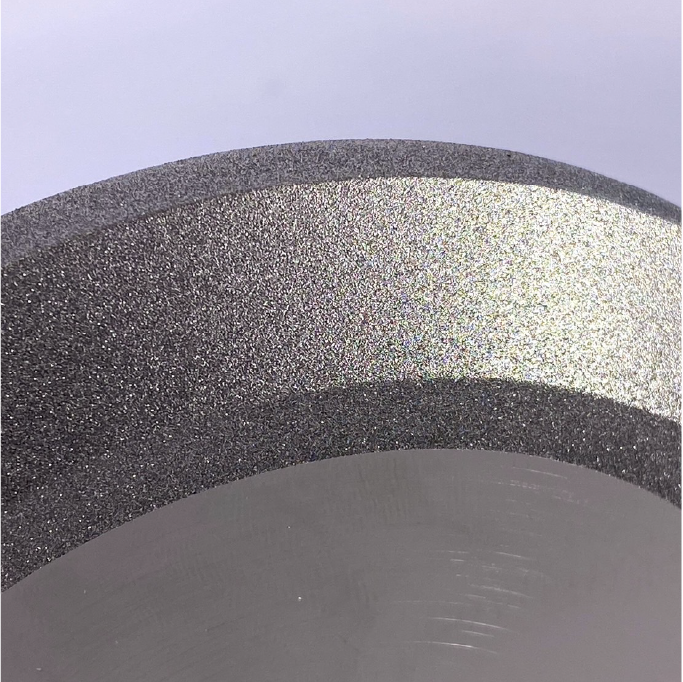

金属接合剤

コード: M

金属バインダーは金属粉末から作られており、その主成分には青銅バインダーと電気メッキバインダーが含まれます。ブロンズボンド研削工具は、銅粉と錫粉を主原料とし、その性能を補うために砥粒を加えて均一に混合し、金型に入れてプレス、焼結させます。

この種の研磨工具の結合剤と砥粒は、結合強度が高く、耐摩耗性が高く、摩耗が少なく、良好な形状を維持できるため、より大きな荷重に耐えることができます。

結合剤の利点

高強度・耐久性:メタルボンドの強度が非常に高く、激しい研削圧力や高温環境にも耐えることができるため、高負荷研削においても安定した形状と性能を長期間維持できます。

良好な形状保持性:メタルボンド研磨工具は優れた砥粒保持性を有し、摩耗や変形が容易ではないため、精密加工において特に重要であり、高精度の加工効果を維持することができます。

優れた耐熱性: 金属結合は高温に耐えることができるため、高速研削や大規模な熱処理が必要な用途で非常に効果的であり、有機結合のように高温で分解したり軟化したりすることはありません。

優れた熱伝導性:金属は高い熱伝導性を備えているため、熱を効果的に放散し、研磨ツールの過熱を防ぎ、研磨ツールの寿命を延ばし、加工されたワークピースの表面品質を向上させます。

耐摩耗性:メタルボンドは耐摩耗性に優れ、特に長時間の重負荷加工において摩耗率が比較的低いため、メタルボンドを使用した研磨工具は長寿命となり、交換頻度が低減されます。

精密加工能力:メタルボンド研削工具は高精度な研削性能を維持できるため、光学機器や精密機械部品など、極めて高い精度が要求される加工用途に多く使用されています。

高硬度材料に最適: メタルボンド研磨工具は、超硬、セラミック、ガラス、ダイヤモンドやCBNなどの超硬材料などの高硬度材料の加工に特に適しています。これらの材料は、高温高圧下でも研削効率と精度を維持します。

結合剤の欠点

高い脆性: ブロンズボンドの硬度は中程度ですが、ニッケルやスチールなどの他の金属と比較すると比較的脆いです。強力な研削中にブロンズボンドが破損したり欠けたりすることがあります。これは、大きな負荷がかかっている場合や強い振動が発生した場合に特に顕著です。したがって、ブロンズ接合研削工具は、特定の状況における高応力環境での使用には適していません。

アプリケーション

セラミック、ガラス、石材の加工: メタルボンド研磨工具は、セラミック、ガラス、石材などの硬くて脆い材料を加工する場合に、効率的な切削力と長い耐用年数を提供します。これらの材料は従来の研削砥石では欠けやすいですが、メタルボンド研削工具は安定して動作し、より優れた表面品質を実現します。

炭化珪素、窒化珪素の加工:これらの特殊セラミック材料は加工が難しく、メタルボンド研削工具を使用することで効果的な精密研削が可能です。

半導体ウェーハ加工: メタルボンド砥石は、極めて高い精度と材料の完全性が要求される半導体ウェーハの切断および研削に使用され、安定した切削力と表面粗さを実現します。

電鋳接着剤

コード: P

電鋳ボンドは、電気メッキ技術を使用して金に研磨材を固定する接合方法で、通常、ニッケルや銅などの金属が接合剤として使用されます。

電鋳ボンドは、主にダイヤモンドや窒化ホウ素などの超硬材料の加工に単層または多層の砥粒を電気メッキしたボンドです。研磨工具。

電鋳ボンド研削工具は精度と研削性能が高いことで知られており、高速・高精度研削によく使用されます。

結合剤の利点

高い研削効率: 砥粒の露出面積が大きく、結合剤で過剰にコーティングされていないため、特にセラミック、ガラス、タングステンカーバイドなどの硬くて脆い材料を加工する場合に高い研削効率を発揮します。

優れた放熱性能:電鋳ボンドの金属層は非常に薄く、研削中に発生する熱がより容易に放散されるため、特に高速研削中の研削工具やワークピースへの熱損傷が軽減されます。

良好な形状保持性:電鋳ボンド研削工具は強い形状保持力を持ち、長期間使用しても精度を維持できるため、高精度が要求される用途で非常に人気があります。

複雑な形状の研磨工具の作製が可能です。電鋳液は加工中の流動性が高く、研磨工具表面の細かい溝や隙間に浸透し、加工が困難な箇所をカバーすることができます。研磨工具の作製に適しています。特殊な形状と複雑な構造。

幅広い加工範囲:金属、セラミックス、ガラスなどの難削材をはじめとするさまざまな高硬度材料の研削に適しており、特に高精度・高能率の研削・切削加工に最適です。

結合剤の欠点

耐久性が低い: 電鋳結合研磨工具には通常、研磨層が 1 層しかありません。この研磨層が摩耗すると、研磨工具の性能が大幅に低下し、使用を継続できなくなるため、耐用年数が比較的短くなります。

ドレッシングの難しさ: 電鋳結合研削工具は摩耗後のドレッシングが容易ではなく、通常は新しい研削工具との交換または再メッキが必要となり、一部の量産用途ではコストが増加する可能性があります。

製造コストが高い: 電鋳ボンド研削工具の製造プロセスは比較的複雑であり、精密な制御が必要であるため、製造コストは比較的高くなります。

アプリケーション

超硬材料の加工: 電鋳結合砥粒はダイヤモンドや CBN 砥粒の製造によく使用され、タングステンカーバイド、ステンレス鋼、セラミック、ガラスなどの超硬材料の研削に適しています。

精密加工:金型加工、精密工具製造、光学ガラスの切断・研削などの高精度加工に適しています。

高効率研削:自動車、航空宇宙、その他の分野の部品加工などの高効率研削用途、特に高速研削プロセスで使用され、高能率と精度が得られます。

特殊形状研削工具:電鋳ボンド研削工具はご要望に応じて特殊な形状に加工できるため、小穴加工工具や異形状研削工具など、複雑な幾何学的形状を必要とする研削工具によく使用されます。

結論

結合剤は研磨工具の製造における重要な材料であり、研磨工具の性能、適用範囲、耐用年数に直接影響します。さまざまな加工要件や材料特性に応じて、結合剤は多くの種類に分類できます。最も一般的なものには、金属結合剤、セラミック結合剤、樹脂結合剤、電鋳結合剤などがあります。各結合には特定の利点と制限があり、さまざまな研削用途に適しています。接着剤を選択するときは、これらの材料の長所と短所をニーズに照らして比較検討してください。

メタルボンドは、高強度の重研削プロセスによく選択されます。

高精度が必要な用途や熱に敏感な用途には、セラミックまたは樹脂ボンドの方が適している場合があります。

さらに、コスト、加工材料の硬度、冷却条件、環境要因も、ボンドを選択する際に考慮すべき重要な要素です。

研磨結合剤を正しく選択することが、加工効率、最終製品の品質、経済的メリットを確保する鍵となります。進化を続ける現代の製造業では、バインダー技術の進歩により研磨工具の性能向上も促進され、ますます複雑で要求の厳しい産業用途に対応できるようになりました。

行きましょう

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 現在測定されている表面粗さがお客様の期待に合っているかどうか。>>>研削と研磨の比較と表面粗さ

- 現在の砥石が正常に摩耗しているかどうか。>>>砥石の現状はどうなっているのか – 電鋳砥石

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup