砥石は研磨加工における不可欠なツールであり、その性能は工件の加工効率や表面品質に直接影響を与えます。研磨過程では、砥石の切刃は微視的なスケールで不規則に分布し、高温・高圧の条件下で摩耗、脱落、自生といった複雑な変化を経験します。

これらの現象は砥石の使用寿命を決定するだけでなく、加工精度や安定性にも深い影響を及ぼします。そのため、砥石切刃の形状特性や自生機構を深く理解することは、研磨技術の向上に向けた重要な方向性といえます。

本稿では、砥石切刃の形状、分布特性、および異なる研磨条件下での切刃の変化を分析し、自生作用の原理とその適用限界を詳述します。また、実際の研磨ニーズに基づき、砥石の修正の重要性と、それが切刃性能に及ぼす影響についても総括します。

カタログ

切刃の紹介

砥石の切刃は、砥石が切削加工を行う際に、研磨材が工件と直接接触して削る微視的な単位です。ナイフのような役割を果たし、その特性は加工効率、表面品質、砥石寿命を決定します。

切刃の構造

- 研磨材の切刃角度は多くの場合負の傾斜角であり、平均値は約-80°、分布範囲は-90°から-60°です。

- 切刃は剥離面と破壊面で構成され、これらの面は微細な不規則特性を形成し、高度なランダム性を示します。

- 修正直後の砥石であっても、切刃の先端にはクリアランス面の摩耗に相当する平坦な面が存在し、この特性が砥石の切削性能に影響を与える可能性があります。

補足:クリアランス面摩耗は、研削プロセス中に砥石の研磨材切刃が工件と接触して摩耗する現象を指します。クリアランス面は、切刃の先端と工件表面との間に形成される微小な隙間領域を意味します。この領域の研磨材は、工件との接触や摩擦、熱の発生により徐々に摩耗し、平坦な摩耗面を形成します。

切刃の分布

- 平面方向:切刃は砥石表面に不規則に分布します。

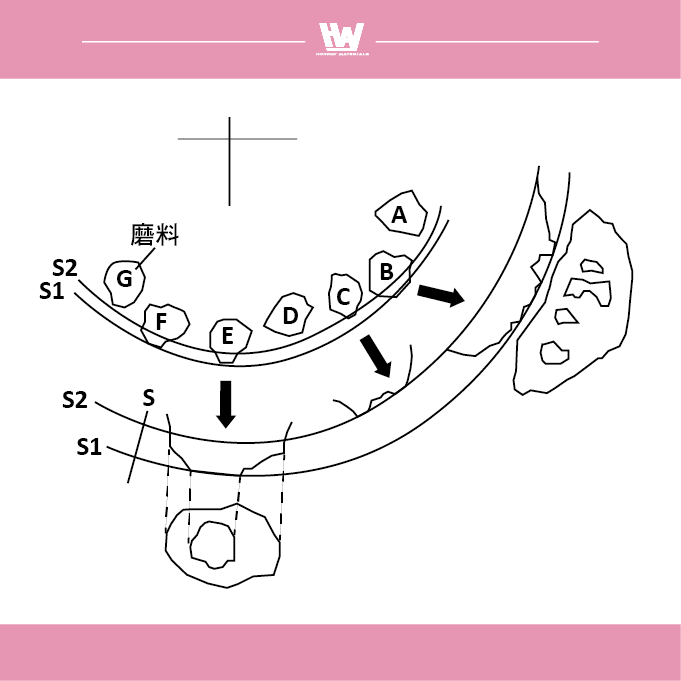

- 深さ方向:切刃の分布は修正条件に密接に関連しており、修正条件は砥石表層下の切刃分布の深さや密度を決定します。これにより工件の表面粗さに影響を与えます。しかし、実際の切削に作用する研磨材は、主に砥石表面下数μmの範囲内に集中しています。

実際の切削範囲

- 微視的なスケールでは、切刃間の間隔(例:S1-S1またはS2-S2)が研磨材の実際の作用領域を決定します。実際に作用する研磨材は、最外周面から数μm(最大で砥石の切り込み量に相当)の厚さ内に存在します。

- 砥石の深部にある研磨材は、当初は切削に関与しませんが、砥石が摩耗するにつれて、深部にある未使用の研磨材(例:S2-S2線付近)が徐々に露出し、切削に関与するようになります。

外観上、切刃として見える部分は結合剤の外に突出している場合もあり、その割合は約20%に達することがあります。

切刃が砥石上で均一に分布しているほど、加工された表面は滑らかになります。逆に、分布の間隔が広いと、加工面に多くの傷が生じ、表面粗さが増加します。そのため、研磨の要件に応じて砥石を選択し、修正条件を調整することが重要です。

次節では、切刃分布の違いについてさらに詳しく解説します。

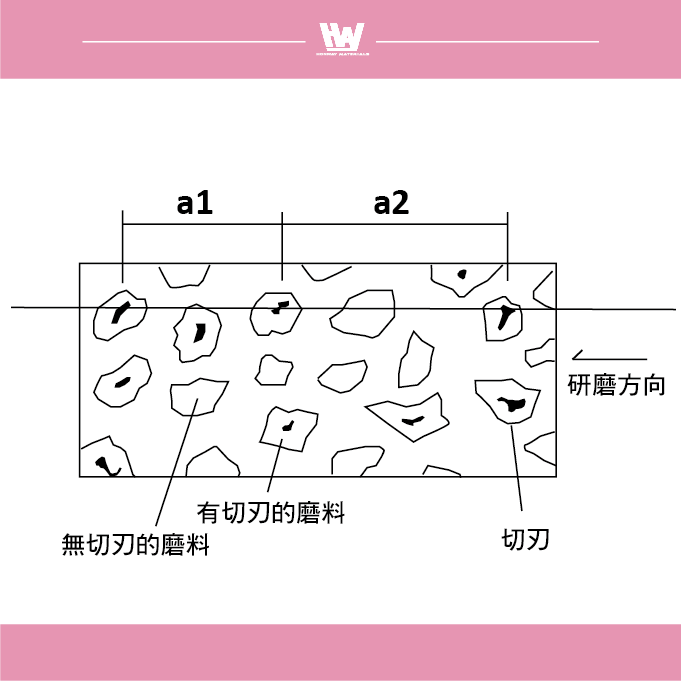

連続刃先間隔

切刃間隔:砥石の展開面上で隣接する切刃間の距離を指し、砥石の切刃分布特性を評価するための重要なパラメータの一つです。切刃間隔の大小や分布特性は、砥石の切削効率、加工表面品質、そして材料除去率に直接影響を与えます。例えば、a1のような例があります。

連続切刃間隔:砥石の作業面上で、研磨方向に沿った直線上で隣接する切刃間の距離を指します。この間隔は一定ではなく、通常は平均値で表されます。例えば、a2のような例があります。

連続切刃間隔が砥石性能に与える影響

連続切刃間隔は砥石性能を左右する重要なパラメータであり、その間隔の大小が研磨効果に直接影響を及ぼします:

- 材料除去率:連続切刃間隔が小さい場合、単位面積あたりの切刃数が増加し、材料除去率が向上します。これにより、高効率の加工に適します。

- 加工表面粗さ:連続切刃間隔が大きすぎると、研磨面に明確な傷が発生しやすくなり、加工表面の粗さが増加します。間隔が小さいほど、加工面の光沢度が向上します。

- 切削負荷分配:切刃間隔の大小は、切削負荷の分散程度に影響を与えます。間隔が小さい場合、切削圧力が均一に分散され、個々の切刃への負荷が軽減されます。

連続切刃間隔の用途の違い

| 切刃間隔が大きい場合 | 材料除去量が多い、表面粗さが大きい、粗研磨加工に適する |

| 切刃間隔が小さい場合 | 材料除去量が少ない、表面粗さが小さい、精密研磨加工に適する |

連続切刃間隔の調整条件

上記では切刃間隔の用途と影響について説明しましたが、ここでは砥石の要素と修整条件に基づいて、間隔の大小を調整する方法を共有します

| 連続刃先間隔 | 大きい | 小さい | |

| 砥石 | 研磨材の靭性 | 大きい | 大きい |

| 粒度 | 粗粒度の磨粒 | 細粒研磨剤 | |

| ボンディング | 小さい | 大きい | |

| 整理する | 粗い | 密集 | |

| トリミング | 重修整(高圧または高速修整) | 軽修整(低圧または低速修整) | |

| 研磨作業 | 初期の粗研磨加工 | 後期の精密研磨加工 | |

加工の要件に応じて調整を行います。修整、磨粒、粒度、および結合剤などの条件を調整することで、理想的な研磨効果を達成することができます。

研磨中の切刃の変化

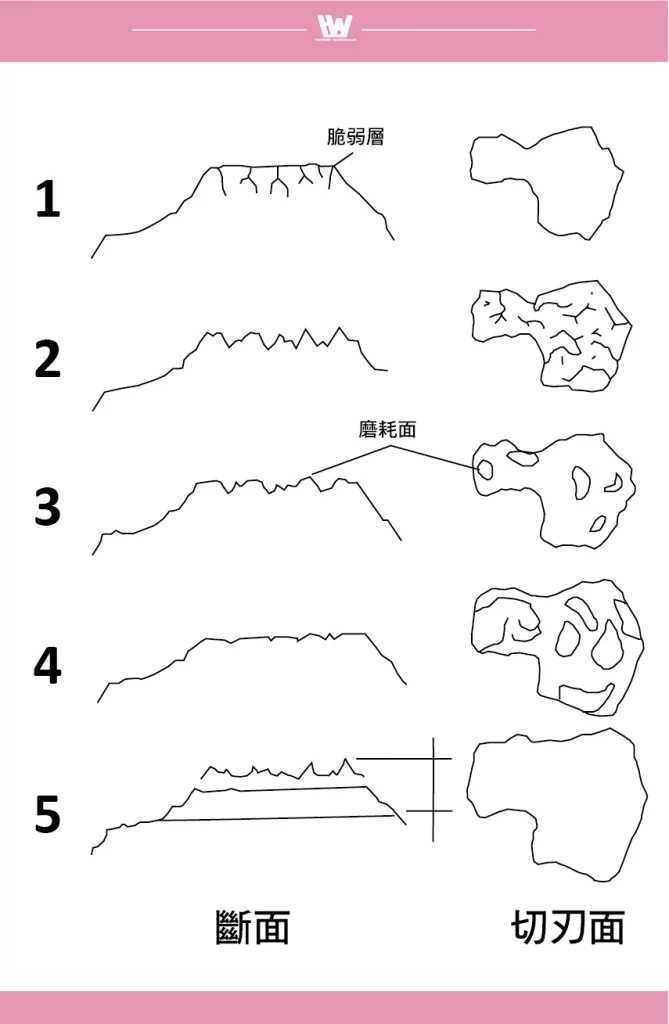

研磨作業中、砥石の切刃はさまざまな物理的作用を受け、その形状や状態が変化します。これらの変化は、研磨性能、加工表面の品質、および砥石の寿命に影響を与えます。以下は切刃の主な5つの変化形態です:

1. 脫落

定義:磨粒が研削抵抗により結合剤が一部破壊され、砥石から脱離する現象。

影響:

- 切刃の数が減少し、砥石の研削効率が低下する。

- 脱落した磨粒が工件に付着し、粒子汚染を引き起こす可能性がある。

発生状況:重研磨条件下でよく見られ、研削力または研削熱が結合剤の強度を超えると発生しやすい。

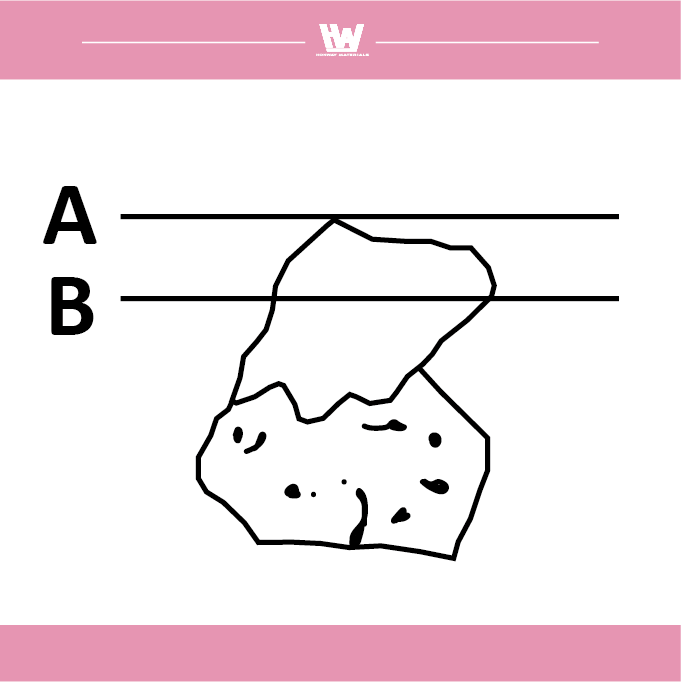

2. 欠損

定義:磨粒切刃が研削抵抗で破壊され、切削に使えない欠損領域が形成される現象。欠損量は通常の摩耗量を超えることが多い。

影響:

- 欠損した磨粒切刃が機能を失い、加工効率が低下する。

- 欠損により砥石表面が不均一となり、表面粗さの差異が増加する。

発生状況:研磨作業で時々見られ、磨粒の脆性や加工条件に関連する。

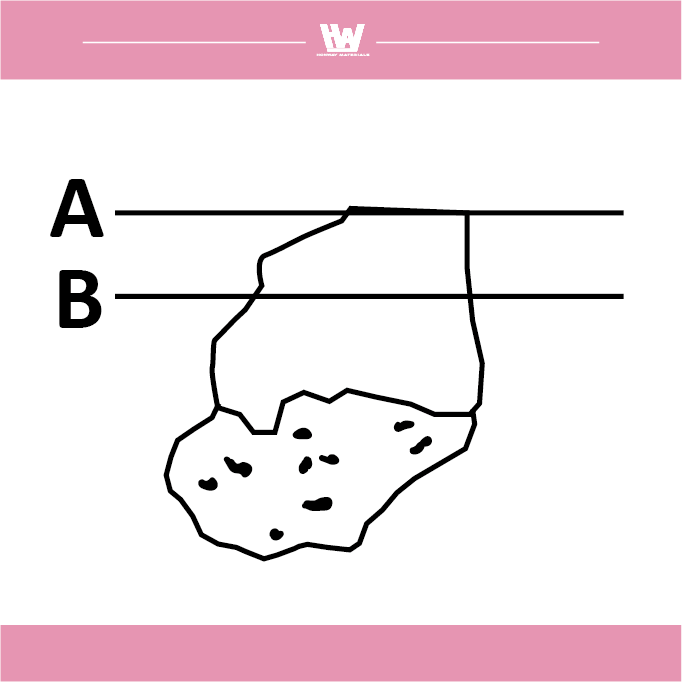

3.欠損と摩耗

定義:切刃の一部が欠損するが、残りの部分が正常な摩耗により新しい切刃領域を形成する現象。

影響:

- 切刃面積が減少するものの、一部の研磨能力が回復する場合がある。

- 適度な摩耗は切刃の自銳作用を生み出し、砥石寿命を延ばす可能性がある。

発生状況:通常の研磨条件下でよく見られ、摩耗状態に次いで発生する。

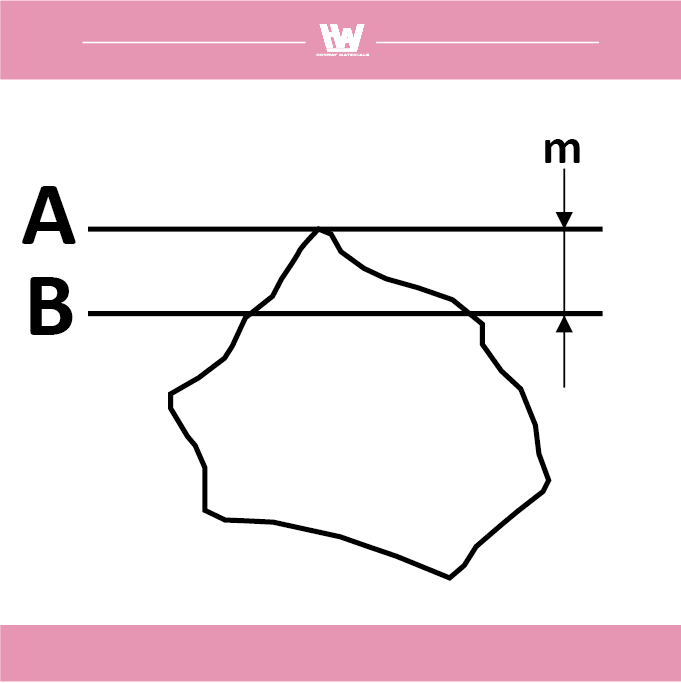

4. 着る

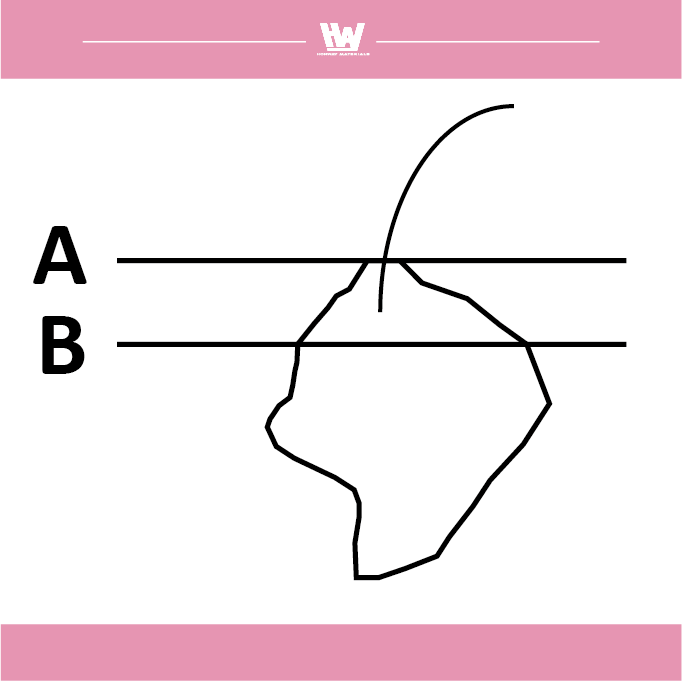

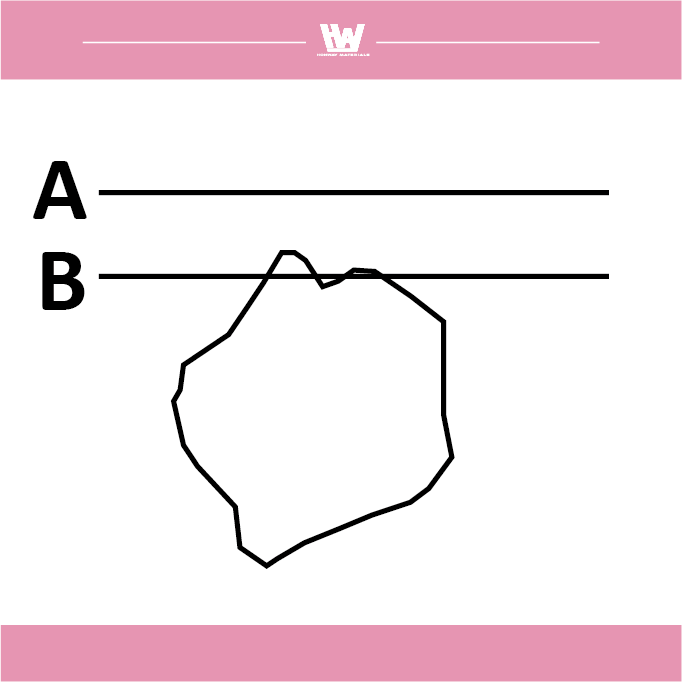

定義:切刃表面が工件との高温および摩擦により摩擦摩耗を起こす現象。この摩耗量 m により作業面が A から B へ後退する。

影響:摩耗は研磨中の主要な切刃変化形態であり、切刃の鋭さは減少するが、砥石の安定した作業を維持することができる。

発生率:最も一般的な切刃変化形態であり、研磨作業が重いほど「摩耗」から「脱落」への比率が高まり、軽研磨では「摩耗」へと向かう。

5. 新出

定義:切刃の摩耗または脱落により、新しい磨粒の頂点が露出し、新しい切刃として切削に参加する現象。

影響:砥石の切削能力を持続させる。

発生率:摩耗または脱落に伴って自然に発生し、砥石の自銳特性を示す現象の一つ。

一般的な研磨作業では、切刃の変化形態は「摩耗」が主であり、次いで「欠損と摩耗」、稀に「欠損」が見られる現象となります。

さまざまな刃先タイプに対応するソリューション

「脱落」に対する修整:

- 従来型の砥石:重修整を用いて、砥石表面に残留する疲労した磨粒と結合剤を除去し、新たな磨粒を露出させる。

- 電鋳加工の問題の場合:再電鋳することで解決可能。

- 電鋳台金の問題の場合:台金を変更するか、他の結合剤を使用して再電鋳することを検討。依然として脱粒が激しい場合は、電鋳する磨粒を細かくするか、他の方法で該当する工程を処理する必要がある。

「欠損」に対する修整:

- 適度な軽修整を行い、破損部分のみを除去し、まだ使用可能な磨粒切刃を保持する。

- 修整時は修整深度を浅くし、修整速度を低くすることで、磨粒へのさらなる損傷を避ける。

「欠損と摩耗」に対する修整:

- 中程度の修整条件で鈍化部分を除去し、新しい切刃を露出させる。

- 修整時は深度と速度を適度に保ち、切刃の数と鋭さのバランスを取る。

「摩耗」に対する修整:

- 軽修整を行い、摩耗層を取り除くことで砥石表面の鋭さを回復する。

- 修整時は深度を浅くし、修整速度を低くすることで、砥石の寿命を最大限に延ばす。

すり減り摩耗

すり減り摩耗とは、材料表面が他の硬質物体と接触・摩擦することで物質が失われる現象を指します。これは、機械加工、工具の使用、材料処理の過程で特に発生しやすい一般的な摩耗の一種です。

すり減り摩耗は通常、図に示すサイクルで発生します。

- 修整直後、切刃の先端が修整中の負荷で脆くなる。

- 研磨を開始すると、その脆弱な部分が取り除かれる。

- 先端部分が平坦化した摩耗が始まる。

- 前段階よりさらに進行して摩耗が進む。

- 磨粒の先端が全面的に摩耗し、研磨が進行して一定の摩耗面積率に達する。この時点での摩耗深さ S は寿命末期の砥石半径の減少量を示し、この状態になると研削抵抗が急増し、研削焼け、研削音の増大などが発生しやすくなる。

すり減り摩耗の予防方法:

- 表面処理:窒化処理、クロムメッキ、PVDコーティングを採用し、耐摩耗性を向上させる。

- 潤滑の改善:適切な潤滑剤を使用して直接摩擦を減少させる。

- 粗さの低減:精密加工によって表面粗さを低減し、摩耗を抑制する。

- 硬質粒子の減少:作業環境を清潔に保ち、硬質粒子が摩擦面に侵入するのを防ぐ。

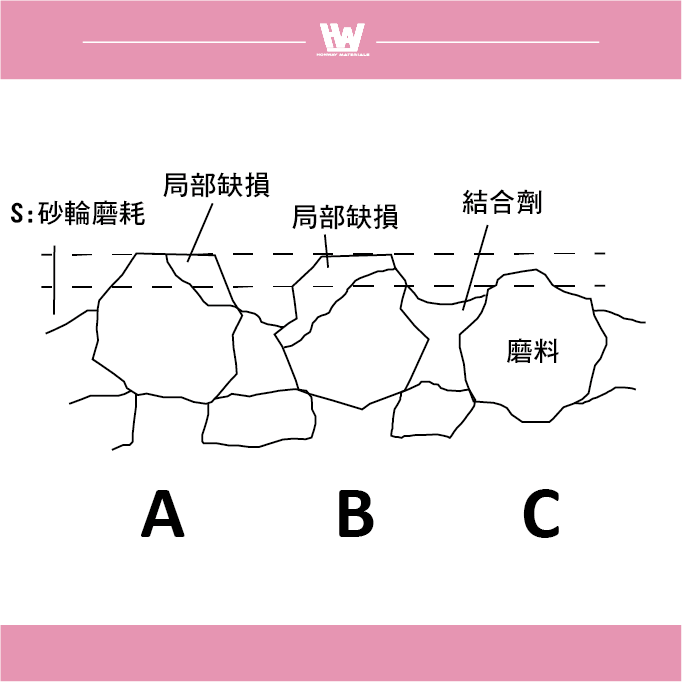

切刃の自己鋭化作用

研削過程において、砥石上の鋭利な磨粒は使用とともに次第に鈍くなり、切削能力が低下します。その結果、磨粒に作用する切削力が増加します。この作用力が磨粒自体の強度を超えると、磨粒が破砕され、新たな切削刃が形成されます。また、作用力がさらに増加して結合剤の結合強度を超える場合、磨粒が砥石表面から脱落し、新たな磨粒が露出することで砥石の切削能力が回復します。

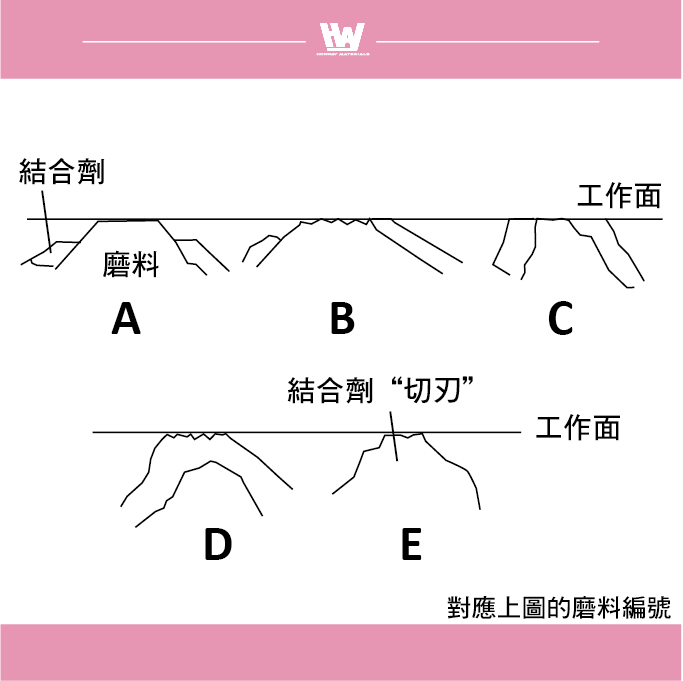

自己鋭化作用の発生

- 磨耗面の欠損:磨耗、熱応力、または研削抵抗により切刃が欠損し、切削能力が回復する(切刃面積率が低下する)例:A。または、欠損により切刃が後退して砥石半径が減少し、内部の新たな磨粒や切刃が露出する例:C。

- 砥石半径の縮小:砥石材料の消耗(磨耗)に伴い、砥石全体の半径が減少(S)する際、新たな磨粒が作業領域に供給され、有効な切刃を形成する例:B。

- 自動修整効果:磨耗速度と切削抵抗が適切であれば、砥石は安定した研削能力を維持でき、頻繁な人工修整は不要となる。

自己鋭化が発生する条件

- 材料と工具:GC砥石(緑色炭化ケイ素砥石)を用いて高硬度材料(例:超硬合金)を加工する際や、重研削作業で一般的に見られます。これらの砥石は磨粒が脆く、鋭利な刃先を生成しやすいからです。

- 加工精度の要件:高い加工精度や優れた表面品質を要求する精密研削では、砥石の自己鋭化作用は限定的で、部分的にしか発生しない場合があります。これは通常、低磨耗条件で設定され、安定性が求められるためです。

- 砥石磨耗の非均一性:自己鋭化作用は必ずしも全体で均一に発生するわけではなく、一部の領域で磨耗が過剰に進むことがあり、これが砥石の変形や精度低下を引き起こす場合があります。

自己鋭化が可能なのに修整が必要な理由

研削時の磨耗は必ずしも全体で均一に進むわけではありません。重研削の場合、砥石表面は微視的に不均一になる可能性があります(圧力、磨粒分布、結合工程の影響などによる)。また、砥石半径が一定量減少した際には修整が必要です。軽研削では、研削が緩やかに進行するため、局所的にのみ自己鋭化が発生し、他の部分は修整を通じて均一な状態に整え、加工の安定性を確保する必要があります。

そのため、砥石には無限の寿命があるわけではなく、修整によってその寿命を延ばす必要があります。ダイヤモンドドレッサー(リンク)を使用して砥石の修整作業を行うことができます。

結論は

砥石切刃の研削過程における形状と分布、および作業条件による変化は、研削効率と加工品質に直接影響を与えます。適切な修整と制御を通じて、一定程度の自己鋭化作用を実現し、砥石の切削性能を維持することが可能です。ただし、自己鋭化作用の効果は砥石の磨耗や加工条件に依存しており、実際の用途では限界があります。

重研削作業では、自己鋭化作用によって砥石の寿命を延ばし、効率を向上させることができます。一方、高精度と安定性が求められる精密研削では、加工品質を確保するために人工修整が必要です。全体として、修整条件と研削パラメータを合理的に選択し、砥石の寿命と加工効果のバランスを取ることが、高効率で安定した研削を実現する鍵となります。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 研削砥石のドレス方法>>砥石トリミング トリミング方法

- 現在の砥石が正常に摩耗しているかどうか。>>>研削砥石の現状は?-電着ホイール

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup