現代工業における高硬度材料加工への需要が増大する中で、従来の研磨材は効率的かつ精密な加工の要求を満たすことが困難になっています。このような背景の中で、超硬度研磨材の誕生は、工業技術の発展における重要なマイルストーンとなりました。

立方晶窒化ホウ素(CBN)は、ダイヤモンドに次ぐ硬度を持つ人工合成材料であり、その優れた耐久性、高温安定性、および化学的安定性により、高硬度材料の加工における重要な研磨材として急速に普及しています。

CBNの広範な応用により加工効率が向上するだけでなく、ダイヤモンド研磨材が特定の材料や高温加工において直面していた限界を克服し、自動車、航空宇宙、切削工具製造などの分野において重要な技術的支えとなっています。

CBNの特性、応用、および工業発展への深遠な影響について詳しく説明し、読者が窒化ホウ素研磨材をより効果的に使用する方法を理解できるようにします。

カタログ

超硬度研磨材の歴史的発展

より高品質で効率的な工業加工を追求するために、超硬度研磨材であるダイヤモンド研磨材と立方晶窒化ホウ素(CBN)が研究・開発されました。

天然ダイヤモンドの初期利用(1950年代以前)

20世紀50年代以前、工業では天然ダイヤモンドのみが研磨材として利用されていました。高品質のダイヤモンドは単石工具に加工され、精密作業に使用されていました。一方、低品質のダイヤモンドは粉砕され、研磨や切断工具の研磨材として使用されていました。

人工ダイヤモンドの発明と応用(1950年代後半)

1950年代後半、人類は人工ダイヤモンドの合成に成功しました。これは画期的な技術的進歩でした。

天然ダイヤモンドと比較して、人工ダイヤモンドは特定の用途に応じた精密な製造が可能であり、工業界で主流の研磨材となりました。研磨、切断、ホーニング、穴あけ、面取り、旋削など、さまざまな用途で使用されています。

人工ダイヤモンドの消費量(現代)

現在、世界では年間1億カラットを超える人工ダイヤモンドの研磨材が消費されています。その約3分の1が研磨用途に使用され、その中の約半分はタングステンカーバイドやその他の硬質材料の加工に利用されています。

立方晶窒化ホウ素の登場(1960年代末)

1960年代末、技術的にもう一つの大きな進歩がありました。それは、ダイヤモンドに次ぐ硬度を持つ超硬度研磨材、立方晶窒化ホウ素(CBN)の合成成功です。CBNはその特異な性能と高い価値により、工業用途で急速に注目されるようになりました。

CBN研磨材の発展(1980年代以降)

1980年代初頭までに、世界のCBN研磨材の年間消費量は1,000万カラットを超え、その重要性はますます高まっています。同時に、CBNは徐々にアルミナ系研磨材に取って代わりつつあり、人工ダイヤモンド研磨材とともに工業用研磨材の主役となると予測されています。

以下では、立方晶窒化ホウ素研磨材の特性と応用に重点を置いて紹介します。

立方晶窒化ホウ素(CBN)の紹介

CBNの原子構造はダイヤモンドに非常に似ており、非常に高い硬度を持っていますが、これはダイヤモンドに次ぐものです。しかし、CBNは完全に人工的に作られた材料であり、天然では存在しません。

CBNの製造プロセスでは、白色窒化ホウ素(BN)を高温(1500~2000℃)および高圧(5~9万気圧)の環境下で触媒の作用を利用して、六方晶体構造から立方晶体構造に変換します。この特殊な製造プロセスにより、CBNは高性能の超硬度研磨材となります。

CBNの主な用途は、特定の分野でのダイヤモンド研磨材の制限を克服することです。特に、鉄系、ニッケル系、コバルト系などの高硬度特殊材料の研磨加工において重要な役割を果たしています。これらの材料は化学的性質がダイヤモンドと相容れないため、CBNは工業加工における理想的な選択肢となっています。

知識補足: 触媒(または触媒剤)は、化学反応の活性化エネルギーを低くする別の反応経路を提供することで反応速度を加速させる物質であり、自身の質量、組成、および化学的性質は化学反応の前後で変化しません。

立方晶窒化ホウ素(CBN)の特長

高硬度

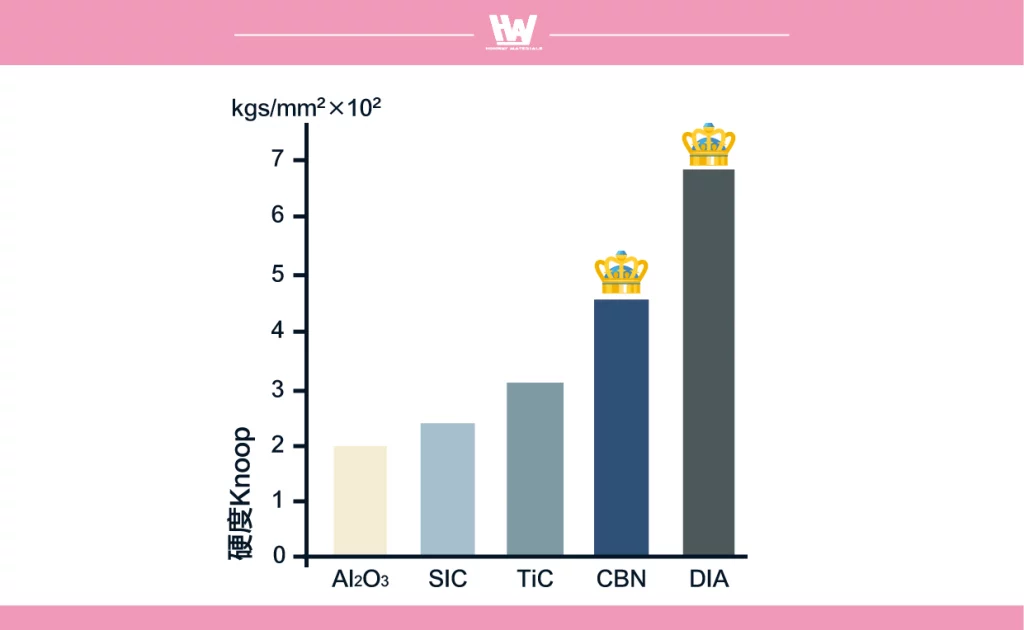

- CBNの硬度はダイヤモンドに次ぎ、炭化ケイ素よりも硬く、酸化アルミニウムの硬度の約2倍です。

- 鋭く、持続性があり、耐久性のある切削刃は、強靭型CBN窒化ホウ素超硬度研磨材の最大の特徴です。

化学的安定性

- CBNは常温下で非常に化学的に安定しており、加工材料と化学反応を起こしにくいです。

- ダイヤモンドと比較して、CBNは高温環境での化学的安定性が高く、酸化やその他の化学的侵食に対して効果的に抵抗します。

高温安定性

- 約900℃になると、CBNの表面に酸化窒化ホウ素の薄膜が形成され、この保護膜がさらなる酸化を防ぎます。

- CBNの熱安定性は1300℃まで持続し、高温加工において優れた性能を発揮し、熱による劣化を受けにくいです。

ダイヤモンド研磨材の制限を克服

- 特に鉄系、ニッケル系、コバルト系などの高硬度金属の研磨や加工に適しています。

- 高温または特定の材料加工でダイヤモンドが酸化や化学反応を起こしやすい制限を克服します。

優れた加工能力

- CBNの切削効率は従来の研磨材よりも高く、材料を迅速に除去し、高精度の加工結果を提供します。

- 研削ホイールの摩耗過程で、CBN粒子は自然に分裂し、新しい鋭い切削エッジを形成することで、寿命を延ばし、加工性能を維持します。

耐摩耗性が高い

- CBNホイールの摩耗量は少なく、ホイールの使用寿命を延ばし、交換頻度とコストを削減します。

立方晶窒化ホウ素(CBN)とダイヤモンドの化学的安定性および高温特性

研磨材の化学的安定性は、その性能を評価する重要な要素です。ダイヤモンドの硬度(ヌープ硬度7000)はCBN(ヌープ硬度4700)よりも高いものの、鋼材の研磨では、CBNはその化学的および熱的安定性において優れた性能を示します。

ダイヤモンドの高温における問題点:

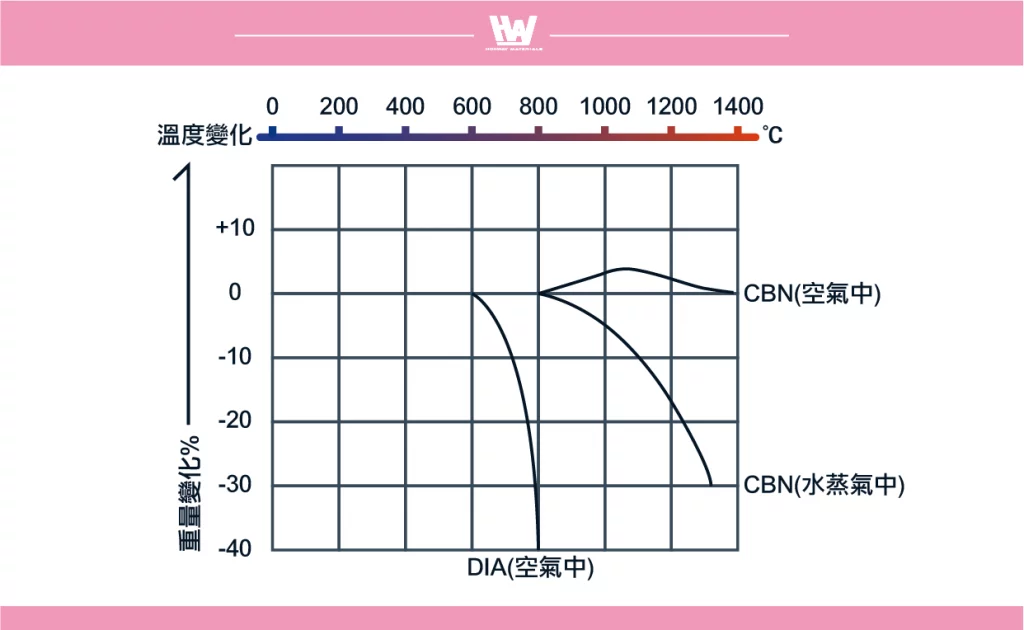

- 常温では、ダイヤモンドとCBNのいずれも化学的に安定していますが、高温環境ではダイヤモンドは酸化やグラファイト化しやすくなります。

- ダイヤモンドは600~700℃で酸化が始まり、最終的に二酸化炭素に変化します。この過程で硬度が低下し、研磨能力を失います。

- さらに、ダイヤモンドは炭素を基盤とした材料であるため、タングステン、モリブデン、クロム、バナジウムなどの工件中の元素と炭化物を形成し、熱化学結合や拡散が発生します。その結果、研削ホイールの摩耗が急速に進行します。

CBNの高温における性能:

- CBNは約900℃で表面が酸化し始めますが、この際に形成される酸化窒化ホウ素の薄膜が結晶を保護し、さらなる酸化を抑制します。

- この保護膜は1300℃まで持続し、CBNは高温環境において熱的安定性を維持します。そのため、研磨熱の影響を受けにくくなります。

CBNはダイヤモンドよりも化学的および熱的安定性に優れており、CBNはダイヤモンドと異なり、鉄、コバルト、ニッケルによる化学的侵食を受けません。そのため、CBNは鉄合金、コバルト基、ニッケル基の超合金の研磨に最適な選択肢です。

立方晶窒化ホウ素(CBN)の応用

CBNは、研磨、ホーニング、切削、研削、研磨およびポリッシングなどの作業のために設計されたスーパーアブレッシブです。その高い硬度と優れた加工性能により、精密研磨や切削において従来の白色酸化アルミニウムなどの研磨材を容易に凌駕します。

CBNの適用対象となる高硬度・耐摩耗材料:

- 工具鋼および金型鋼

- 炭素鋼および合金鋼

- 鋳鉄

- ステンレス鋼

- 航空宇宙合金

- その他の耐摩耗性合金

CBNはその高い効率性と耐久性から、大量生産や工具間の使用に特に適しており、以下の産業で広く利用されています。

- 自動車産業:エンジン部品、トランスミッションシステム、および車両部品の加工。

- 油圧部品業界:高精度部品の加工要件に対応。

- ベアリング製造:安定した高精度の加工効果を提供。

- 航空宇宙産業:高強度で耐摩耗性のある航空宇宙材料の処理。

- 切削工具製造業:工具および関連機器の高硬度加工に適している。

ダイヤモンドとCBNはいずれも高硬度および高強度の加工に適したスーパーアブレッシブですが、鉄族元素を研磨する際にはCBNが最適な選択肢です。

結論

CBNはその卓越した硬度、耐久性、高温安定性、および化学的安定性により、現代工業において欠かせないスーパーアブレッシブとなっています。CBNは、ダイヤモンドが高温や特定の材料加工において直面する制約を克服し、研磨、ホーニング、切削、研削、ポリッシングなどの用途において、従来の研磨材を超える性能を発揮します。特に工具鋼、金型鋼、炭素鋼および合金鋼、ステンレス鋼、航空宇宙合金、その他の耐摩耗性材料の加工に優れています。

CBNの独自の性能は、自動車産業、油圧部品業界、ベアリング製造、航空宇宙産業、切削工具製造などの分野における大量生産や工具製造で重要な役割を果たしています。

CBNは、高硬度材料の加工における最適なソリューションとして、現代工業の精密加工技術をさらに高いレベルへと導いています。

アクション

- 砥石の選び方>>>ダイヤモンド砥石とCBN砥石の選び方は?

- 研磨剤の基礎知識>>>研削 – 研磨材紹介

- 研削砥石の性能の重要な役割>>バインダーの紹介

- 現在測定された表面粗さは顧客の期待と一致しています。>>>研削と研磨の比較と表面粗さ

- 研削砥石の研磨材の様々な外観>>研削砥石の研削効果

- 超研磨ダイヤモンドについて知っておくべきこと>>研磨剤の紹介 – ダイヤモンド

- 適切な伝統的な研磨剤の選び方>>材料特性に基づく最適な研磨材の選び方

- 刃先の研削条件の違い>>砥石の切刃形状、変化と自生機構の詳細解説

- 実行します>>>ダイヤモンド砥石と窒化ホウ素砥石、研磨砥粒、研磨装置、研磨工具

- 査読者

研磨の方に、加工ニーズにより カスタマイズが最大効率に調整されるのは可能です。

この記事を読んでも、まだ最適なものの選び方がわからないという人は、ぜひ参考にしてほしい。

どんな質問に答えるために、ぜひ私達に連絡する。

オーダーメイドのお見積もりについては、お気軽にお問い合わせください。

カスタマーサービス営業時間:月~金 09:00~18:00(台湾時間)

電話番号: +8867 223 1058

知りたいテーマや、はっきりしない電話があれば、Facebookにプライベートメッセージを送ってもいいですよ

ホンウェイ Facebook: https://www.facebook.com/honwaygroup

以下もご興味があるかもしれません…

[wpb-random-posts]