สารกัดกร่อนถือเป็นวัตถุดิบหลักในการประมวลผลการบด และประเภทและคุณลักษณะของสารกัดกร่อนมีบทบาทสำคัญต่อประสิทธิภาพและคุณภาพของการประมวลผล การเลือกสารกัดกร่อนที่เหมาะสมตามคุณสมบัติของวัสดุ ความต้องการของการประมวลผล และสภาวะการทำงานนั้น จะช่วยปรับปรุงประสิทธิภาพการประมวลผล ลดการใช้พลังงาน และยืดอายุการใช้งานของเครื่องมือได้อย่างมีประสิทธิภาพ สารกัดกร่อนทั่วไปได้แก่ อะลูมิเนียมออกไซด์ ซิลิกอนคาร์ไบด์ เซอร์โคเนียมออกไซด์ และสารกัดกร่อนชนิดพิเศษ (เช่น เพชรและ CBN) มีลักษณะเฉพาะของตัวเองในด้านความแข็ง ความเหนียว ความทนทานต่อการสึกหรอ เป็นต้น และถูกใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ และวัสดุชิ้นงาน

บทความนี้จะผสมผสานลักษณะเฉพาะและการใช้งานของสารกัดกร่อนเพื่อวิเคราะห์การเลือกใช้สารเหล่านี้ในการแปรรูปวัสดุที่แตกต่างกัน

สารบัญ

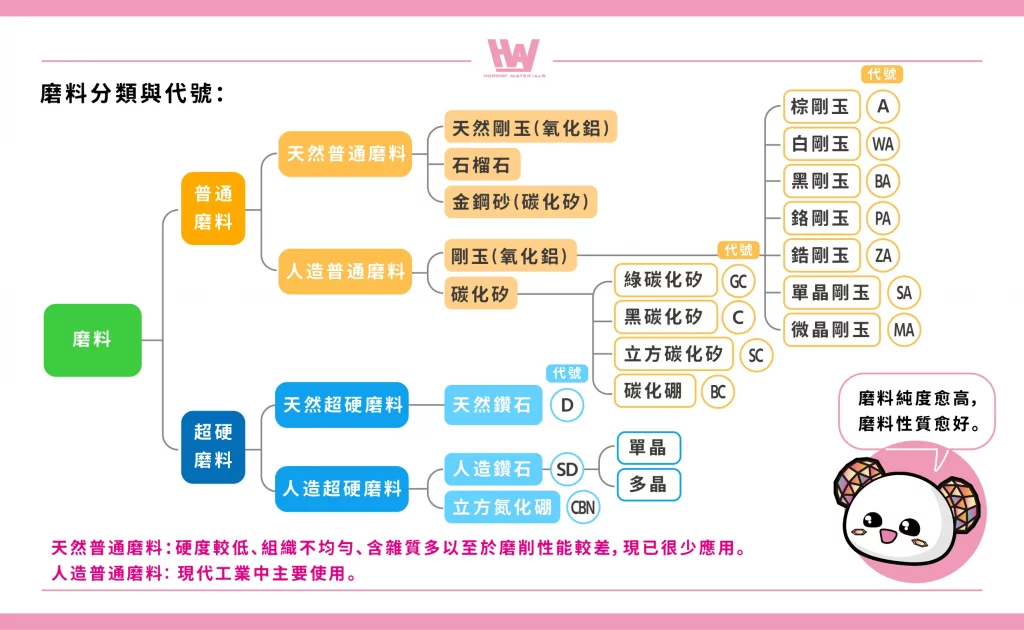

การจำแนกประเภทและรหัสของสารกัดกร่อน

สารกัดกร่อนธรรมดาจากธรรมชาติ: นิยมใช้ในสมัยโบราณ เนื่องจากมีความแข็งต่ำ โครงสร้างที่ไม่สม่ำเสมอ และสิ่งเจือปนจำนวนมาก ทำให้มีประสิทธิภาพในการบดต่ำ และปัจจุบันจึงแทบไม่ได้ใช้แล้ว

สารกัดกร่อนเทียมธรรมดา: ส่วนใหญ่ใช้ในอุตสาหกรรมสมัยใหม่ มีอยู่ 2 ประเภทหลักๆ คือ อะลูมินา และซิลิกอนคาร์ไบด์

คุณสมบัติการขัดถูดีเยี่ยม: มีความแข็งและทนต่อการสึกหรอสูงมาก เหมาะสำหรับการเจียรและการตัดที่แม่นยำสูงของวัสดุที่มีความแข็งสูงและประมวลผลยาก มีสองประเภทหลักๆ คือ เพชรหรือคิวบิกโบรอนไนไตรด์ (CBN)

(อ่านเพิ่มเติม: การเจียร-สารกัดกร่อน แนะนำ)

※บทความนี้เน้นที่การประยุกต์ใช้ระบบอะลูมินาและซิลิกอนคาร์ไบด์

โครงสร้างของสารกัดกร่อนอะลูมินา

สารกัดกร่อนอะลูมินา (เช่น สารกัดกร่อน A และ WA) มีเส้นแยกในทิศทางที่เฉพาะเจาะจง ซึ่งทำให้สารกัดกร่อนแตกร้าวในทิศทางนั้นได้ง่ายขึ้น อย่างไรก็ตาม การแยกมักจะไม่สมบูรณ์ และพื้นผิวของรอยแตกจะมีลักษณะคล้ายเปลือกหอย เมื่อคมตัดทื่อ ความต้านทานการเจียรที่ใช้กับสารกัดกร่อนจะเพิ่มขึ้น ส่งผลให้สารกัดกร่อนแตกหักมากขึ้น และทำให้เกิดคมตัดใหม่ ในเวลาเดียวกัน ส่วนหนึ่งของสารยึดเกาะและเศษวัสดุขัดถูที่แตกหักจะถูกพัดพาออกไป ทำให้เกิดช่องว่างของเศษโลหะใหม่ตรงนี้

เนื่องจากสารกัดกร่อนในล้อเจียรสามารถสร้างความคมตัดได้อย่างต่อเนื่องระหว่างกระบวนการบด ล้อเจียรจึงสามารถรักษาความสามารถในการบดได้อย่างต่อเนื่อง คุณสมบัตินี้ทำให้สารกัดกร่อนอะลูมิเนียมออกไซด์เหมาะมากสำหรับการเจียรประสิทธิภาพสูง โดยเฉพาะในสถานการณ์ที่จำเป็นต้องใช้ขอบตัดคมที่สร้างขึ้นเองเพื่อรักษาประสิทธิภาพการเจียรที่เสถียร

โครงสร้างของสารกัดกร่อนซิลิกอนคาร์ไบด์

ในสารกัดกร่อนซิลิกอนคาร์ไบด์ (เช่น สารกัดกร่อน C และ GC) กลไกในการแตกหักของขอบตัดจะคล้ายคลึงกับกลไกในสารกัดกร่อนอะลูมิเนียมออกไซด์ นอกจากนี้ยังแตกหักในระหว่างกระบวนการเจียรเนื่องจากมีความต้านทานเพิ่มขึ้น ส่งผลให้มีคมตัดใหม่ อย่างไรก็ตาม ลักษณะการบดของสารกัดกร่อนซิลิกอนคาร์ไบด์แตกต่างกัน กล่าวคือ เมื่อแตก มันจะแตกออกอย่างสมบูรณ์ และพื้นผิวที่แตกหักจะไม่เป็นรูปเกลียว แต่จะทำให้มีความคมตัดที่คมกว่า

คุณสมบัติการผ่าอย่างสะอาดนี้ทำให้สารกัดกร่อนซิลิกอนคาร์ไบด์สามารถผลิตขอบเจียรที่คมมากได้อย่างรวดเร็ว เหมาะเป็นพิเศษสำหรับวัสดุที่มีความแข็งแรงแรงดึงต่ำ

การจัดอันดับความเหนียวในการขัดถู

เมื่อสารกัดกร่อนแตก ขอบเจียรใหม่ก็จะปรากฎขึ้น แต่ความง่ายในการแตกจะขึ้นอยู่กับความเหนียวของสารกัดกร่อน ลำดับความเหนียวจากสูงไปต่ำ คือ สารกัดกร่อน A > สารกัดกร่อน WA > สารกัดกร่อน C > สารกัดกร่อน GC อย่างไรก็ตาม หากพิจารณาจากความง่ายในการลับคมใหม่ ลำดับจะตรงกันข้ามโดยสิ้นเชิง กล่าวคือ สารกัดกร่อน GC ง่ายที่สุด รองลงมาคือ สารกัดกร่อน C สารกัดกร่อน WA และสุดท้ายคือสารกัดกร่อน A

เราสามารถเลือกสารกัดกร่อนที่เหมาะสมตามความเหนียวของวัสดุของชิ้นงานเพื่อให้การเจียรมีประสิทธิภาพมากขึ้น

- สารกัดกร่อน GC (ความเหนียวต่ำสุด):เหมาะสำหรับการแปรรูปวัสดุแข็งและเปราะ เช่น แก้ว เซรามิกส์ และคาร์ไบด์ซีเมนต์ และสามารถสร้างขอบตัดที่คมได้อย่างรวดเร็วเพื่อให้ได้ผลการเจียรที่มีประสิทธิภาพ

- สารกัดกร่อน C: เหมาะสำหรับการกลึงวัสดุที่มีความเหนียวเล็กน้อยแต่ยังคงแข็ง เช่น โลหะบางชนิดและวัสดุที่ไม่ใช่โลหะ

- สารกัดกร่อน WA: เหมาะสำหรับการตัดเฉือนวัสดุที่มีความแข็งปานกลางถึงสูง เช่น เหล็กอัลลอยด์ธรรมดาหรือเหล็กเครื่องมือ

- สารกัดกร่อน (มีความเหนียวสูงสุด) :เหมาะสำหรับการแปรรูปวัสดุที่มีความเหนียวสูง เช่น เหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม เป็นต้น เนื่องจากแตกหักยากกว่าและรักษาอายุการตัดที่เสถียรได้

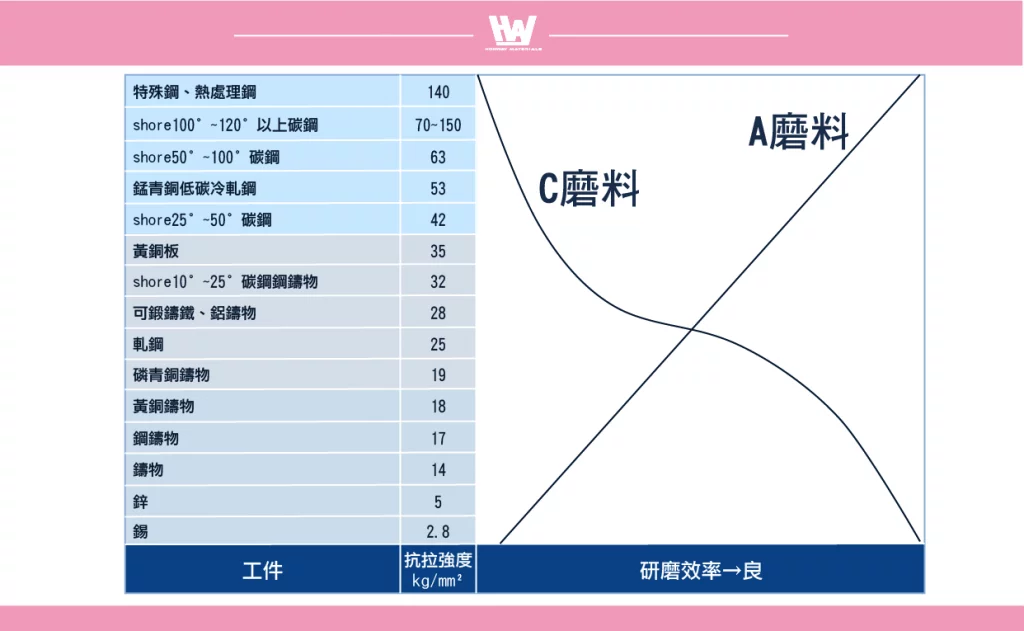

ความแตกต่างระหว่างสารกัดกร่อน A และ C ในการเจียรโลหะต่างชนิด

ใช้สารกัดกร่อน A และ C สำหรับการเจียรเหล็กอ่อนและเหล็กหล่อเป็นตัวอย่าง:

ข้อได้เปรียบของวัสดุขัดถู A ต่อเหล็กอ่อน:

- เหล็กกล้าอ่อนมีความแข็งแรงในการดึงสูง และการใช้สารกัดกร่อนชนิด A สามารถป้องกันไม่ให้คมตัดเสียหายเนื่องจากแตกหักแบบเปราะได้

- คมตัดของสารกัดกร่อนชนิด A ทนทานต่อการสึกหรอและแตกกระเทาะได้น้อยลง และสามารถใส่เข้าในชิ้นงานได้มั่นคงยิ่งขึ้น ช่วยให้สามารถเจียรได้เต็มที่

ข้อดีของสารกัดกร่อน C สำหรับเหล็กหล่อ:

- เหล็กหล่อมีความแข็งแรงดึงต่ำและเปราะบาง และมีค่าการสึกกร่อน C (เปราะบางสูง) ทำให้สามารถสร้างขอบตัดใหม่ที่คมได้ง่าย

- คมตัดแบบขัด C สามารถเจาะทะลุวัสดุชิ้นงานได้อย่างสมบูรณ์ในระหว่างการเจียร ทำลายชิ้นงานได้อย่างรวดเร็ว และสร้างคมตัดใหม่ ช่วยปรับปรุงประสิทธิภาพการเจียร

ดังนั้นเราจึงสามารถสรุปได้ดังนี้

สารกัดกร่อนชนิด A เหมาะสำหรับวัสดุที่มีความแข็งแรงดึงสูง (เช่น เหล็กอ่อน):

- เมื่อใช้สารกัดกร่อน C ขอบตัดที่เปราะจะหักได้ง่าย และไม่สามารถใส่เข้าในชิ้นงานได้อย่างมั่นคง ส่งผลให้ประสิทธิภาพการเจียรต่ำ

- เมื่อใช้สารกัดกร่อนชนิด A คุณสามารถใช้ประโยชน์จากความเหนียวสูง และแทรกคมตัดเข้าไปในชิ้นงานอย่างมั่นคง ช่วยให้สามารถเจียรได้เต็มที่

สำหรับวัสดุที่มีความแข็งแรงดึงต่ำ (เช่น เหล็กหล่อ) สารกัดกร่อน C จะเหมาะสม:

- การใช้สารกัดกร่อน C ช่วยให้สร้างคมตัดใหม่ได้อย่างรวดเร็วและคงความคมไว้ได้ ช่วยเพิ่มประสิทธิภาพในการเจียร

- สารกัดกร่อน A ไม่แตกง่ายและสร้างขอบตัดใหม่ได้ยาก จึงไม่มีประสิทธิภาพเท่าสารกัดกร่อน C

อย่างไรก็ตาม หากเราพบกับวัสดุที่มีคุณสมบัติเป็นสื่อกลาง เช่น เหล็กกล้ากลิ้ง สารกัดกร่อน A หรือ C จะไม่สามารถให้ประสิทธิภาพการตัดที่ดีได้ ไม่มีวิธีแก้ปัญหาที่ดีที่สุดสำหรับวัสดุในช่วงนี้ ดังนั้นจึงแนะนำให้ใช้สารกัดกร่อน A ราคาถูก ซึ่งประหยัดและได้ประโยชน์มากกว่า

วัสดุขัดถู WA ซึ่งมีความทนทานต่ำกว่าวัสดุขัดถู A ใช้ในกรณีใด?

- ความสามารถในการฟื้นฟูความคมของคมตัดอันแข็งแกร่ง:เมื่อเปรียบเทียบกับสารกัดกร่อนชนิด A แล้ว สารกัดกร่อนชนิด WA สามารถสร้างขอบตัดใหม่ได้ง่ายกว่า จึงมีความสามารถในการตัดได้ดีกว่า

- เหมาะสำหรับโอกาสที่มีพื้นที่สัมผัสขนาดใหญ่: เมื่อพื้นที่สัมผัสระหว่างชิ้นงานและล้อเจียรมีขนาดใหญ่ สารกัดกร่อน WA จะสามารถหลีกเลี่ยงการลดลงของประสิทธิภาพการเจียรเนื่องจากพื้นที่สัมผัสที่เพิ่มขึ้นได้อย่างมีประสิทธิภาพ เช่น เมื่อเจียรผิวด้านในของชิ้นงานที่มีความต้านทานแรงดึงสูง เช่น เหล็กที่มีล้อเจียรที่มีเส้นผ่านศูนย์กลางน้อยกว่า 6 มม. ให้ใช้สารกัดกร่อน A หากเส้นผ่านศูนย์กลางของล้อเจียรเพิ่มขึ้น พื้นที่สัมผัสก็จะเพิ่มขึ้น และสารกัดกร่อน WA จะเหมาะสมกว่า

- ลดความร้อนในการเจียร: คมตัดได้รับการสร้างใหม่ได้อย่างราบรื่น ซึ่งสามารถลดความร้อนที่เกิดขึ้นในระหว่างกระบวนการเจียรได้ เหมาะเป็นพิเศษสำหรับสถานการณ์การประมวลผลที่ต้องหลีกเลี่ยงความร้อนที่มากเกินไป

วัสดุขัดถู GC ใช้ในกรณีใด?

- เหมาะสำหรับวัสดุแข็งและเปราะ: เกณฑ์การเลือกชิ้นงานเหมือนกับเกณฑ์การเลือกสำหรับสารกัดกร่อน C

- เหมาะสำหรับพื้นที่สัมผัสขนาดใหญ่และโอกาสที่ไวต่อความร้อน: สารกัดกร่อน GC เปราะกว่าและแตกหักได้เร็วขึ้นเพื่อสร้างขอบตัดใหม่หลังการทำให้เฉื่อย ทำให้ความร้อนที่เกิดขึ้นระหว่างการเจียรลดลงได้อย่างมีประสิทธิภาพ และลดความเสี่ยงในการแตกร้าว

โอกาสในการใช้งานของสารกัดกร่อน GC นั้นแทบจะเหมือนกับสารกัดกร่อน C แต่มีคุณลักษณะเพิ่มเติมคือลดความร้อนจากการเจียร เป็นทางเลือกที่ดีสำหรับวัสดุแข็งและเปราะบางที่ไม่ทนความร้อนและสามารถหลีกเลี่ยงความเสี่ยงในการแตกร้าวของวัสดุได้ ในทางกลับกัน สารกัดกร่อน C เหมาะสำหรับวัสดุที่ทนความร้อนได้มากกว่า

การเลือกวัสดุขัดถูอย่างไร?

1. สารกัดกร่อนอะลูมินา (A, WA)

- วัสดุชิ้นงานที่มีความแข็งแรงดึงสูง(เช่น เหล็กอ่อน สแตนเลส)

- วัสดุขัดถู WA โดยเฉพาะเหมาะสมกับการแปรรูปในพื้นที่กว้างและในสภาพแวดล้อมที่ไม่ทนทานต่อความร้อน

2. สารกัดกร่อนซิลิกอนคาร์ไบด์ (C, GC)

- วัสดุชิ้นงานที่มีแรงดึงต่ำ (เช่น เหล็กหล่อ วัสดุแข็งและเปราะ)

- วัสดุแข็งและเปราะบาง (เช่น เซรามิกและแก้ว)

- สำหรับการดำเนินงานที่มีพื้นที่สัมผัสขนาดใหญ่หรือต้องใช้อุณหภูมิต่ำ สารกัดกร่อน GC จะมีประสิทธิภาพมากกว่า

3. เซอร์โคเนียมออกไซด์ สารกัดกร่อนอะลูมิเนียมออกไซด์ สารกัดกร่อนเซอร์โคเนียมออกไซด์

- มีคุณสมบัติทนต่ออุณหภูมิสูง ทนทานต่อการสึกหรอ ประสิทธิภาพการบดที่ดี มีความเหนียวสูง และเหมาะกับการรับน้ำหนักที่มีความเข้มข้นสูง

- มีอัตราส่วนการเจียรที่สูงกว่าสารกัดกร่อนอะลูมิเนียมออกไซด์ และสามารถนำไปใช้เจียรเหล็ก เหล็กหล่อ เหล็กทนความร้อน ไททาเนียม โลหะผสมนิกเกิล โลหะผสมอลูมิเนียม โลหะผสมไททาเนียม ทังสเตน ฯลฯ ได้

- โดยเฉพาะอย่างยิ่งสำหรับการบดวัสดุที่มีความเหนียวสูง เช่น สแตนเลสออสเทนนิติก

อาหารเสริม: เหล็กกล้าไร้สนิมออสเทนนิติก: มีความแข็งแรงต่ำแต่มีประสิทธิภาพในการประมวลผลปานกลาง มีความเหนียวและความเหนียวที่ดี มีคุณสมบัติเชิงกลที่เสถียรภายใต้สภาพแวดล้อมอุณหภูมิสูงและต่ำ และมีความต้านทานกรดได้ดีเยี่ยม ดังนั้นจึงใช้กันอย่างแพร่หลายในอุปกรณ์อุตสาหกรรม พลังงานและไฟฟ้า ยาและสุขภาพ และสาขาอื่นๆ

4. สารขัดผิวชนิดพิเศษ (ไดมอนด์, คิวบิกโบรอนไนไตรด์/CBN)

- สารกัดกร่อนเพชร:เหมาะสำหรับโลหะผสมที่มีความแข็งเป็นพิเศษ เซรามิก และวัสดุแข็งและเปราะอื่นๆ แต่จะสึกหรอเนื่องจากความร้อนได้ง่ายเมื่อเจียรเหล็ก โดยเฉพาะธาตุกลุ่มเหล็ก

- สารกัดกร่อน CBN:เหมาะสำหรับโลหะที่มีอนุภาคแข็ง เช่น เหล็กกล้าความเร็วสูง และเหล็กกล้าที่ตัดยาก มีประสิทธิภาพในการบดสูงมาก และอัตราการบดสามารถสูงถึงมากกว่า 1,000

สุดท้ายเราสามารถเลือกสารกัดกร่อนที่เหมาะสมได้ตามลักษณะของวัสดุต่อไปนี้:

- วัสดุที่อ่อนและเหนียว (เช่น เหล็กอ่อนและสแตนเลส): ใช้สารกัดกร่อน A หรือ WA

- วัสดุแข็งและเปราะ (เช่น เหล็กหล่อและเซรามิก): ใช้สารกัดกร่อน C หรือ GC

- วัสดุพิเศษที่ตัดยาก (เช่น เหล็กกล้าความเร็วสูง โลหะผสมแข็งเป็นพิเศษ): ให้ใช้สารกัดกร่อนเพชรหรือ CBN

- สำหรับการใช้งานที่มีพื้นที่สัมผัสขนาดใหญ่และไม่ทนต่ออุณหภูมิสูง: ควรใช้สารกัดกร่อน WA หรือ GC

- ความต้องการอัตราการบดสูง: สารกัดกร่อนซิโครเนียมออกไซด์และสารกัดกร่อน CBN เป็นตัวเลือกที่มีประสิทธิภาพมากกว่า

สรุปแล้ว

สารกัดกร่อนแต่ละชนิดมีข้อดีที่แตกต่างกันขึ้นอยู่กับลักษณะเฉพาะและขอบเขตการใช้งาน สารกัดกร่อนที่มีส่วนประกอบของอะลูมินา (A, WA) เหมาะสำหรับการประมวลผลวัสดุที่มีความแข็งแรงแรงดึงสูง เช่น เหล็กอ่อนและสแตนเลส เนื่องจากมีความเหนียวและเสถียรภาพ สารกัดกร่อนที่มีส่วนประกอบเป็นซิลิกอนคาร์ไบด์ (C, GC) เหมาะสำหรับการแปรรูปวัสดุที่แข็งและเปราะ เช่น เหล็กหล่อและเซรามิก เนื่องจากมีความเปราะบางสูง โดยเฉพาะอย่างยิ่งสำหรับการปฏิบัติการที่มีพื้นที่สัมผัสขนาดใหญ่ สารกัดกร่อนเซอร์โคเนียมออกไซด์ให้ประสิทธิภาพดีในการเจียรที่มีภาระสูงเนื่องจากความเหนียว และเหมาะเป็นพิเศษสำหรับสแตนเลสออสเทนนิติกที่มีความเหนียวสูง สารกัดกร่อนชนิดพิเศษ (เพชร, CBN) เหมาะอย่างยิ่งสำหรับการตัดโลหะผสมที่มีความแข็งเป็นพิเศษ เซรามิก และวัสดุที่ตัดยาก เนื่องจากมีความแข็งสูงมาก การเลือกสารกัดกร่อนที่เหมาะสมไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพการบดเท่านั้น แต่ยังช่วยลดต้นทุนการประมวลผลและตอบสนองความต้องการการประมวลผลที่หลากหลายอีกด้วย

การกระทำ

- วิธีการเลือกล้อเจียร>>>จะเลือกล้อเจียรเพชรกับล้อเจียร CBN อย่างไร?

- ความรู้พื้นฐานเกี่ยวกับสารกัดกร่อนที่คุณควรรู้ >>>บทนำเกี่ยวกับสารกัดกร่อนสำหรับการเจียร

- บทบาทสำคัญของประสิทธิภาพของล้อเจียร>>ความรู้เบื้องต้นเกี่ยวกับสารยึดเกาะ

- ลักษณะต่างๆ ของสารกัดกร่อนสำหรับล้อเจียร >> ผลการเจียรของสารกัดกร่อนสำหรับล้อเจียร

- วิธีการเลือกชุดค่าผสมที่เหมาะสม>>การผูกมัดคืออะไร? ฉันจะเลือกอย่างไร?

- ดำเนินการ >>> ด้วยหินเจียรเพชรและโบรอนไนไตรด์, วัสดุขัดเงา, อุปกรณ์ขัดเงา, และเครื่องมือขัดเงา

- การทบทวน

สำหรับการบด เรามีการปรับแต่งตามความต้องการในการประมวลผล เพื่อให้มีประสิทธิภาพสูงสุด

หากคุณยังไม่รู้ว่าจะเลือกอันที่เหมาะสมที่สุดอย่างไรหลังจากอ่านข้อความนี้แล้ว

ยินดีต้อนรับที่จะติดต่อเรา เราจะมีคนที่จะตอบคำถามของคุณ

หากคุณต้องการใบเสนอราคาแบบกำหนดเองโปรดติดต่อเรา

เวลาทำการฝ่ายบริการลูกค้า : จันทร์ – ศุกร์ 09:00~18:00 น.

โทร : 07 223 1058

หากมีข้อสงสัยหรือคำถามที่ไม่ชัดเจนทางโทรศัพท์ โปรดอย่าลังเลที่จะส่งข้อความส่วนตัวถึงฉันทาง Facebook ~~

เฟซบุ๊ก HonWay: https://www.facebook.com/honwaygroup

คุณอาจสนใจ…

[wpb-random-posts]