การบดเป็นส่วนที่ขาดไม่ได้ในอุตสาหกรรมการผลิต เนื่องจากเป็นเทคโนโลยีการประมวลผลพื้นผิว การเจียรจึงไม่เพียงแต่ต้องให้ได้รูปร่างและขนาดที่แม่นยำเท่านั้น แต่ยังต้องคำนึงถึงความเรียบของพื้นผิวและความเสถียรของสมรรถนะของพื้นผิวด้วย อย่างไรก็ตาม ในระหว่างกระบวนการเจียร เนื่องจากอิทธิพลของภาระความร้อนและความเค้นทางกล อาจเกิดปัญหาต่างๆ ขึ้นได้ เช่น การเสื่อมสภาพของการประมวลผล ความเค้นตกค้าง ความหยาบของพื้นผิวต่ำ ฯลฯ ปัญหาเหล่านี้ส่งผลโดยตรงต่อประสิทธิภาพและอายุการใช้งานของชิ้นส่วน

ดังนั้น บทนี้จะเจาะลึกไปที่ประเด็นหลักของการบดและเสนอวิธีแก้ปัญหาที่มีประสิทธิผล

เป้าหมายหลักของการเจียรคือการให้ได้พื้นผิวกลึงที่มีความสมบูรณ์ และมีปัญหาหลักสามประการในการเจียร:

- ความแม่นยำของพื้นผิวที่ผ่านการกลึง: นั่นคือ พื้นผิวที่ผ่านการกลึงนั้นตั้งอยู่ที่ตำแหน่งที่กำหนดไว้ล่วงหน้าหรือไม่ ซึ่งเกี่ยวข้องกับกระบวนการสร้างรูปร่างและขนาด

- ความเรียบของพื้นผิวที่ผ่านการกลึง: นั่นคือ การควบคุมความหยาบของพื้นผิว วิธีการทำให้ได้ความเรียบที่ต้องการของพื้นผิวที่ผ่านการกลึง

- ความเสถียรของพื้นผิวที่ผ่านการกลึง: นั่นคือ พื้นผิวได้รับการเสื่อมสภาพเนื่องจากการกระทำทางกลหรือภาระความร้อนในระหว่างกระบวนการเจียรหรือไม่

※บทนี้จะกล่าวถึงเสถียรภาพของพื้นผิวที่ผ่านการกลึงเป็นหลัก

สารบัญ

การเสื่อมสภาพระหว่างกระบวนการบด

เนื่องจากอุณหภูมิที่สูง การตัดความเร็วสูง และความเสียดทาน การเจียรทำให้พื้นผิวชิ้นงานเสื่อมสภาพรุนแรงกว่าการตัด โดยมีความลึกถึงหลายร้อย μm ความเสื่อมดังกล่าวจะแสดงออกมาดังนี้:

- การทำให้แข็งจากการทำงาน (เกิดจากความเครียดเชิงกล): มักเกิดขึ้นกับวัสดุที่ผ่านการอบอ่อน

- การชุบแข็งด้วยความร้อน (ที่เกิดจากความร้อนจากการขัด): มักพบในวัสดุที่ผ่านการอบอ่อน ซึ่งทำให้ความแข็งของพื้นผิวเพิ่มขึ้น แต่ก็อาจทำให้เกิดการแตกร้าวและความเปราะได้

- การอ่อนตัวลงจากการอบชุบ (เกิดจากความร้อนจากการบด): มักเกิดขึ้นในวัสดุที่ผ่านการชุบแข็ง ซึ่งจะช่วยทำให้พื้นผิวอ่อนตัวลงและความแข็งของพื้นผิวลดลง

ผลรวมของผลกระทบที่กล่าวมาข้างต้น เช่น การเปลี่ยนแปลงความแข็ง ความเค้นจากความร้อน ความเค้นผิดปกติ ฯลฯ อาจทำให้เกิดความเค้นตกค้าง พื้นผิวไหม้ รอยแตกจากการเจียร และปัญหาอื่นๆ ในชิ้นงานได้ เราจะมาหารือกันในเชิงลึกด้านล่าง

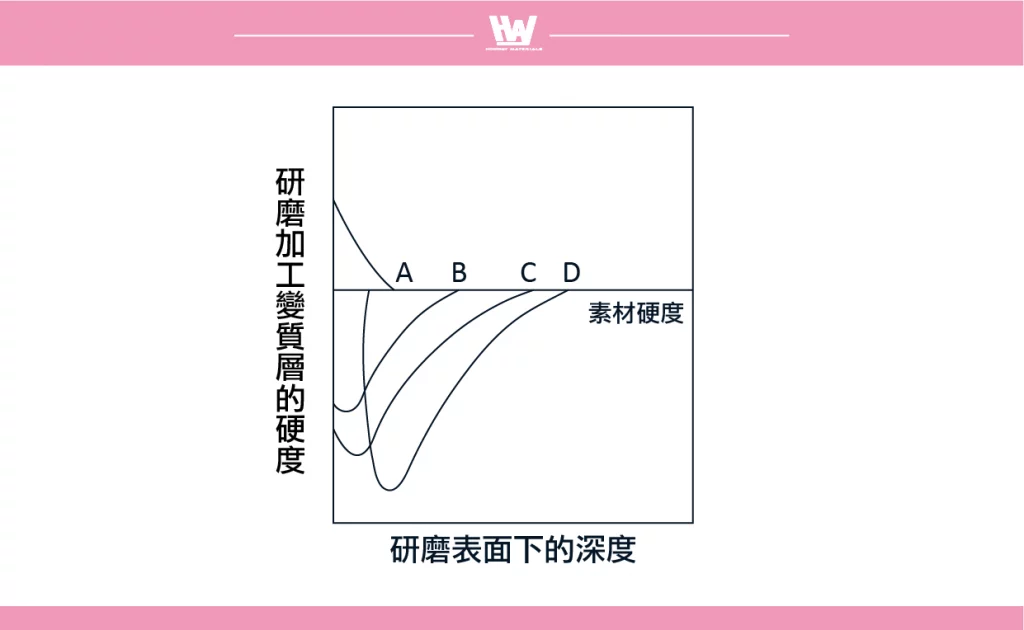

การเปลี่ยนแปลงความแข็งพื้นผิว 4 ประเภท

การเปลี่ยนแปลงความแข็งของพื้นผิวสามารถแบ่งออกได้เป็น 4 ประเภทหลัก ซึ่งโดยปกติแล้วจะเกี่ยวข้องกับแรงตัด ความลึกของการตัด และความร้อนจากการเจียรที่เกิดขึ้นในระหว่างกระบวนการเจียร:

ประเภท A: การเจียรละเอียดด้วยแรงตัดต่ำ

- ลักษณะพิเศษ: แรงตัดของล้อเจียรไม่มาก และอยู่ในสถานะการเจียรแบบละเอียด การผลิตชิปในเวลานี้ไม่ใช่เรื่องง่าย และผลกระทบจากแรงเสียดทานจะมากกว่าความร้อนจากการบด

- การเสื่อมสภาพ: จะไม่มีผลกระทบต่อความร้อนอย่างมีนัยสำคัญกับพื้นผิว เป็นเพียงความเค้นทางกลเป็นหลัก และความแข็งของพื้นผิวจะเปลี่ยนแปลงเล็กน้อย

ประเภท B: การเจียรปานกลางโดยมีแรงตัดต่ำ

- คุณลักษณะ: แรงตัดไม่ดีและความลึกของการตัดมากกว่าเล็กน้อย ซึ่งทำให้เกิดความร้อนในปริมาณหนึ่งในระหว่างกระบวนการเจียร

- การเสื่อมสภาพ: พื้นผิวอาจได้รับการแข็งตัวเนื่องจากผลกระทบจากความร้อน ซึ่งจะทำให้ความแข็งของพื้นผิวลดลง

ประเภท C: การบดที่เหมาะสม

- คุณลักษณะ: ในระหว่างกระบวนการบด เนื่องจากอุณหภูมิและแรงเสียดทานที่สูง ผลกระทบจากการอบชุบที่เกิดจากความร้อนในการบดจะมีอิทธิพลเหนือการเสื่อมสภาพของพื้นผิว

- การเสื่อมสภาพ: การประมวลผลดังกล่าวจะทำให้ความแข็งของพื้นผิวลดลงและสร้างชั้นการอบชุบ ซึ่งจะทำให้พื้นผิวอ่อนลง

ประเภท D: ความร้อนจากการบดที่มากเกินไป

- คุณสมบัติ: เมื่อความร้อนในการบดสูงเกินไป ชั้นดับซ้ำจะเกิดขึ้นบนพื้นผิว ซึ่งจะทำให้ความแข็งของพื้นผิวเปลี่ยนแปลงไปอย่างมีนัยสำคัญ

- การเสื่อมสภาพ: ความร้อนที่มากเกินไปกระตุ้นให้เกิดชั้นดับที่ทำให้พื้นผิวแข็งตัวขึ้น แต่ยังอาจทำให้เปราะบางมากขึ้นและมีรอยแตกร้าวหรือความเสียหายอื่นๆ เกิดขึ้นได้

อิทธิพลและการปรับปรุงความเครียดตกค้าง

ผลกระทบของความเครียดที่เหลืออยู่และการปรับปรุง

ในระหว่างกระบวนการเจียร ความเครียดตกค้างจะถูกสร้างขึ้นบนพื้นผิวชิ้นงานเนื่องจากอุณหภูมิสูงและการเสียรูปพลาสติกที่รุนแรง ความเครียดตกค้างเหล่านี้จะสะสมอยู่บนพื้นผิวและภายในวัสดุภายใต้การทำงานร่วมกันของความร้อนจากการเจียรและแรงเจียร ความเครียดตกค้างมีมากจนไม่สามารถละเลยได้

แม้ว่าความเครียดจะค่อยๆ หายไปพร้อมกับการเปลี่ยนแปลงในระยะยาวหลังการเจียร แต่ก็ส่งผลกระทบต่อเสถียรภาพของมิติของชิ้นงานแล้ว โดยเป็นอุปสรรคต่อการผลิตชิ้นส่วนที่มีความแม่นยำ

ความเครียดตกค้างมีผลอย่างไร?

- อุณหภูมิสูงและการเสียรูปพลาสติก: ในระหว่างกระบวนการเจียร พื้นผิวชิ้นงานจะต้องอยู่ภายใต้ความร้อนที่สูงมาก ซึ่งจะทำให้วัสดุเสียรูปพลาสติกและสร้างความเครียด

- การเปลี่ยนแปลงของขนาด:เนื่องจากความเครียดตกค้างยังคงอยู่ ชิ้นงานอาจเกิดการเปลี่ยนแปลงของขนาดหลังการขัด ซึ่งส่งผลเสียต่อความแม่นยำของชิ้นส่วนที่ต้องการความเที่ยงตรง โดยเฉพาะในงานที่มีความต้องการสูง

- รอยแตกร้าวเนื่องจากอายุ: เมื่อความเค้นตกค้างมีมากเกินไป อาจทำให้ชิ้นงานแตกร้าวเนื่องจากอายุเมื่อใช้งานในภายหลัง กล่าวคือ วัสดุจะค่อยๆ เสื่อมสภาพลงเมื่อเวลาผ่านไปนาน จนในที่สุดนำไปสู่การแตกร้าวหรือความล้มเหลวแบบเปราะได้

จะลดความเครียดตกค้างได้อย่างไร?

1. เลือกกระบวนการเจียรที่มีความเค้นตกค้างต่ำ: เลือกสภาวะการเจียรและประเภทล้อเจียรที่เหมาะสม และทำการแต่งให้เหมาะสมเพื่อลดความเค้นตกค้างที่เกิดขึ้นในระหว่างกระบวนการตัดเฉือน

2. วิธีหลังการประมวลผล:

- การบำบัดแบบไครโอเจนิก: การทำให้ชิ้นงานเย็นลงจนถึงอุณหภูมิที่ต่ำมากเพื่อปลดปล่อยความเครียดภายในวัสดุ และลดความเครียดตกค้างลง

- การบ่มเทียม: โดยการให้ความร้อนชิ้นงานจนถึงอุณหภูมิที่กำหนด แล้วค่อยๆ เย็นลง ความเครียดภายในวัสดุก็จะลดลง

- การอบ: การให้ความร้อนชิ้นงานจนถึงอุณหภูมิสูงและค่อยๆ เย็นลง จะทำให้โครงสร้างตาข่ายภายในวัสดุได้รับการจัดเรียงใหม่ ซึ่งจะช่วยขจัดความเค้นตกค้าง และปรับปรุงคุณสมบัติเชิงกลของชิ้นงาน

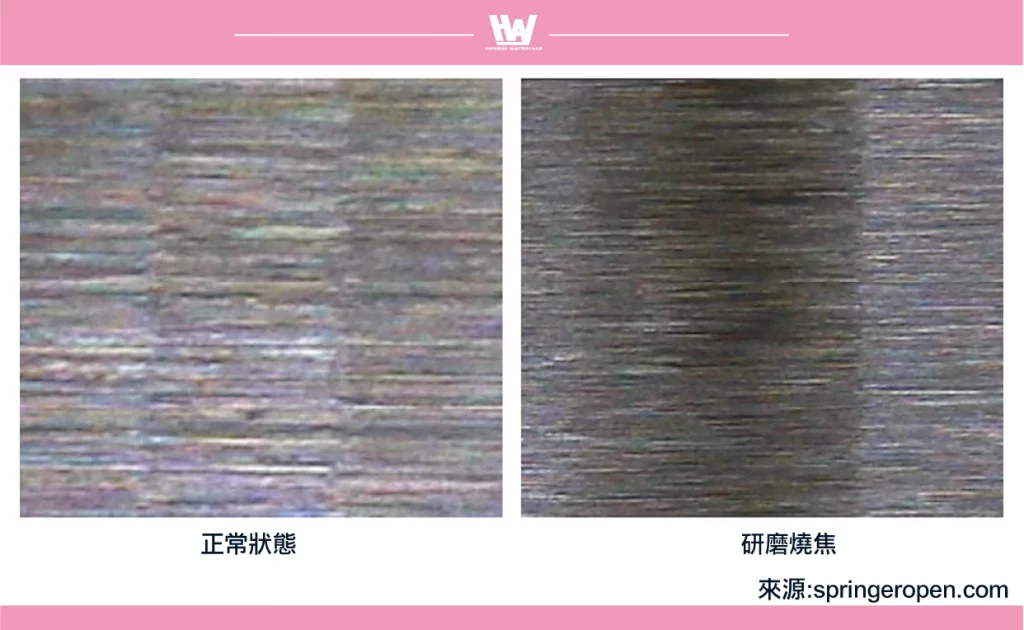

การขัดและไหม้หรือการไหม้จากการขัด

เป็นปรากฏการณ์ที่ความร้อนจากการเจียรที่มากเกินไป (เมื่ออุณหภูมิของพื้นผิวเจียรเข้าใกล้ 1,000°C) ทำให้เกิดความร้อนสูงเกินไปบนพื้นผิวชิ้นงานในระหว่างกระบวนการเจียร ส่งผลให้วัสดุเสื่อมสภาพหรือพื้นผิวไหม้ โดยทั่วไปการเผาจะแสดงออกมาในรูปแบบของการเปลี่ยนแปลงของสีพื้นผิวของชิ้นงาน (เช่น การเปลี่ยนเป็นสีเข้มขึ้นหรือสีดำขึ้น) ความแข็งของพื้นผิวลดลง การเกิดรอยแตกร้าวเล็กๆ หรือแม้แต่การเสียรูปของวัสดุ ปรากฏการณ์นี้ไม่เพียงแต่ส่งผลต่อรูปลักษณ์ของชิ้นงานเท่านั้น แต่ยังทำให้คุณสมบัติทางกลของชิ้นงานลดลงอย่างมากอีกด้วย

สาเหตุของการไหม้จากการบด:

- ความร้อนจากการเจียรที่มากเกินไป: ในระหว่างกระบวนการเจียร แรงเสียดทานระหว่างเมล็ดขัดและพื้นผิวชิ้นงานจะสร้างความร้อนจำนวนมาก หากไม่สามารถระบายความร้อนนี้ได้อย่างมีประสิทธิภาพ จะทำให้บางพื้นที่มีอุณหภูมิสูงเกินไป จนทำให้พื้นผิวของวัสดุไหม้ได้ สิ่งนี้มักเกิดขึ้นบ่อยโดยเฉพาะเมื่อบดวัสดุที่มีความแข็งสูง (เช่น เหล็ก โลหะผสม ฯลฯ)

- ความเร็วในการบดสูงเกินไป: ความเร็วในการบดที่สูงเกินไปจะเพิ่มแรงเสียดทานและการเกิดความร้อน ส่งผลให้เพิ่มความเสี่ยงต่อการไหม้ หากกระบวนการบดเข้มข้นเกินไป วัสดุจะไม่สามารถระบายความร้อนได้อย่างมีประสิทธิภาพ ซึ่งอาจทำให้เกิดการไหม้ได้ง่าย

- อัตราการป้อนต่ำเกินไป: หากอัตราการป้อนต่ำเกินไป เวลาในการสัมผัสระหว่างสารกัดกร่อนและพื้นผิวชิ้นงานจะนานเกินไป และความร้อนที่สะสมที่เกิดขึ้นจะไม่สามารถระบายออกไปได้ทันเวลา ซึ่งจะทำให้เกิดความร้อนสูงเกินไปและอาจทำให้เกิดการไหม้ได้

- การใช้สารหล่อเย็นไม่เพียงพอหรือไม่เหมาะสม: ในระหว่างขั้นตอนการเจียร หน้าที่ของสารหล่อเย็นคือลดอุณหภูมิของชิ้นงานและหลีกเลี่ยงการสะสมความร้อนที่มากเกินไป หากน้ำหล่อเย็นไม่เพียงพอ จ่ายไม่สม่ำเสมอ หรือเลือกไม่ถูกวิธี พื้นผิวชิ้นงานจะไม่ได้รับการระบายความร้อนอย่างมีประสิทธิภาพ ส่งผลให้มีความเสี่ยงต่อการไหม้เพิ่มมากขึ้น

- การสึกกร่อนหรือการทื่อ: เมื่อสารกัดกร่อนทื่อหรือสึกกร่อนมากเกินไป ประสิทธิภาพในการตัดจะลดลง และไม่สามารถขจัดวัสดุออกได้อย่างมีประสิทธิภาพ ส่งผลให้เกิดความร้อนจากแรงเสียดทานมากขึ้น และเพิ่มโอกาสในการเกิดการไหม้

- ลักษณะของวัสดุชิ้นงาน: วัสดุบางชนิด (เช่น เหล็กกล้าชุบแข็ง เหล็กกล้าเครื่องมือ วัสดุโลหะผสม ฯลฯ) มีความอ่อนไหวต่อความร้อน และมีแนวโน้มที่จะเกิดการเปลี่ยนแปลงโครงสร้างหรือแม้แต่ถูกเผาไหม้ที่อุณหภูมิสูง

ผลกระทบจากการบดและเผา:

- ความแข็งของพื้นผิวลดลง: การเจียรและการเผาอาจทำให้โครงสร้างโลหะบนพื้นผิววัสดุเปลี่ยนแปลงไป โดยเฉพาะชั้นที่ชุบแข็งอาจถูกทำลาย ส่งผลให้ความแข็งของพื้นผิวลดลง ซึ่งจะส่งผลต่อความต้านทานการสึกหรอและอายุการใช้งานของชิ้นงาน

- รอยร้าวขนาดเล็กและความเปราะเพิ่มขึ้น:เนื่องจากการเปลี่ยนแปลงโครงสร้างของวัสดุในบริเวณที่ไหม้ อาจเกิดรอยร้าวขนาดเล็ก (ไมโครแคร็ก) และทำให้ความเหนียวของวัสดุลดลง ซึ่งจะเพิ่มความเสี่ยงต่อการแตกร้าวหรือหักของชิ้นงาน

- ปัญหาลักษณะที่ปรากฏ: การเผาโดยปกติจะทำให้สีผิวของชิ้นงานเข้มขึ้นหรือกลายเป็นสีดำ ซึ่งจะส่งผลต่อคุณภาพลักษณะที่ปรากฏของชิ้นงาน โดยเฉพาะในผลิตภัณฑ์ที่มีความแม่นยำหรือระดับไฮเอนด์ ซึ่งจะส่งผลเสียต่อคุณภาพ

- ผลกระทบต่อความแม่นยำของมิติ: เนื่องจากการเผาอาจมาพร้อมกับการเสียรูปหรือการเปลี่ยนแปลงความแข็งบนพื้นผิวชิ้นงาน ซึ่งจะส่งผลกระทบต่อความแม่นยำของมิติขั้นสุดท้ายและคุณภาพการประมวลผล

ฉันจะลดความเสี่ยงจากการถูกบดจนไหม้ได้อย่างไร?

- การควบคุมพารามิเตอร์การบดอย่างเหมาะสม: การลดความเร็วในการบด, การเพิ่มอัตราป้อน หรือการเลือกความลึกของการตัดที่ต่ำลง สามารถช่วยลดการสะสมความร้อนที่มากเกินไป และป้องกันไม่ให้ร้อนเกินไป

- เสริมสร้างมาตรการระบายความร้อน: ให้แน่ใจว่ามีการไหลของน้ำหล่อเย็นที่เพียงพอ หรือใช้วิธีการระบายความร้อนที่มีประสิทธิภาพเพื่อลดอุณหภูมิของชิ้นงาน การเลือกและการจัดหาสารหล่อเย็นต้องพิจารณาตามวัสดุและสภาวะการประมวลผลด้วย

- เลือกสารกัดกร่อนที่เหมาะสม: ใช้สารกัดกร่อนที่เหมาะกับวัสดุเพื่อให้มั่นใจถึงประสิทธิภาพในการตัดที่แข็งแกร่ง และลดความร้อนสูงเกินไปที่เกิดจากการทื่อของสารกัดกร่อน

- การบำรุงรักษาและเปลี่ยนเครื่องมือขัด: ตรวจสอบและเปลี่ยนเครื่องมือขัดเป็นประจำเพื่อหลีกเลี่ยงการเกิดความเฉื่อยของเครื่องมือและการสึกหรอมากเกินไป รักษาผลลัพธ์การตัดที่ดี และลดความร้อนจากแรงเสียดทาน

- เพิ่มประสิทธิภาพกระบวนการประมวลผล: หลีกเลี่ยงการบดมากเกินไปด้วยการออกแบบกระบวนการที่เหมาะสมและเลือกวิธีการประมวลผลที่เหมาะสมตามวัสดุของชิ้นงาน

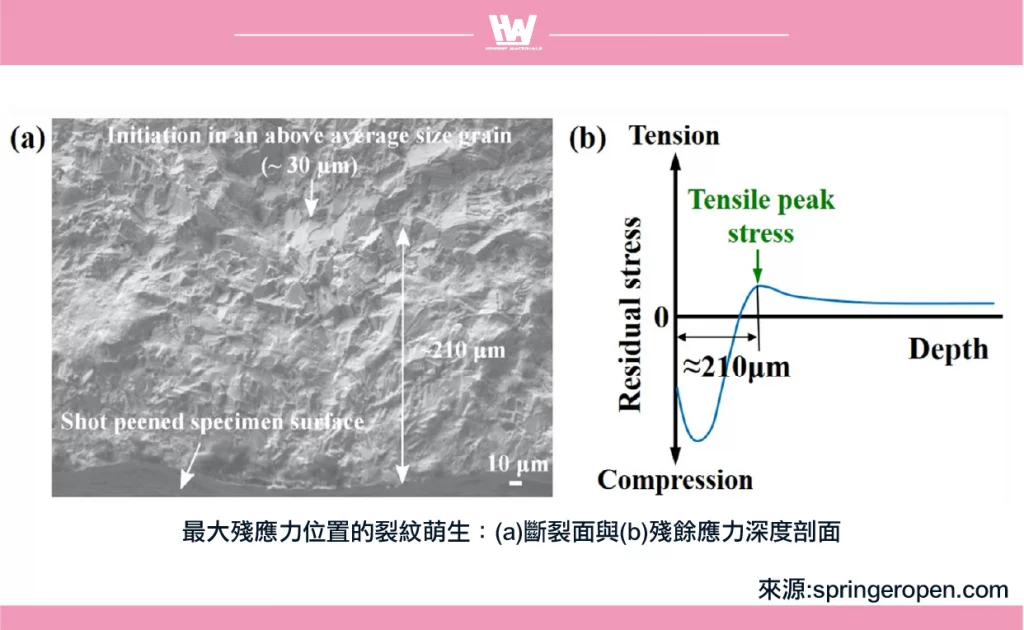

การแตกหักจากการขัด

การแตกจากการบดเป็นปรากฏการณ์ที่พื้นผิวของวัสดุได้รับความเสียหายเนื่องจากปัจจัยต่างๆ เช่น แรงบดและความร้อนในระหว่างกระบวนการบด ความเสียหายนี้โดยทั่วไปจะปรากฏออกมาเป็นรอยแตก บิ่น หรือรอยแตกเล็กๆ บนพื้นผิวของวัสดุ ซึ่งส่งผลกระทบเชิงลบต่อคุณภาพและความแม่นยำของชิ้นงาน

ปัญหานี้มักเกิดขึ้นกับวัสดุ เช่น เหล็กกล้าชุบแข็ง เหล็กลูกปืน และลูกกลิ้ง และมักเกิดขึ้นเมื่อถูกเจียรหลังจากการชุบแข็งด้วยการดับ

สาเหตุของการแตกร้าวจากการบด:

- ความร้อนจากการเจียรที่มากเกินไป: ในระหว่างกระบวนการเจียร แรงเสียดทานระหว่างอนุภาคสารกัดกร่อนและพื้นผิวชิ้นงานจะก่อให้เกิดความร้อนจำนวนมาก หากไม่สามารถระบายความร้อนได้อย่างมีประสิทธิภาพ จะทำให้เกิดความร้อนสูงเกินไปในบริเวณนั้น ซึ่งอาจนำไปสู่การแตกร้าวหรือแตกหักบนพื้นผิวได้

- แรงบดมากเกินไป: แรงบดมากเกินไปจะสร้างความเครียดมากเกินไปบนชิ้นงาน เกินขีดจำกัดการรับน้ำหนักของวัสดุ และทำให้เกิดรอยแตกร้าวได้ สิ่งนี้มีแนวโน้มที่จะเกิดขึ้นกับวัสดุที่แข็งหรือเปราะบางเป็นพิเศษ

- เครื่องมือขัดที่ทื่อหรือสึกหรอ: เมื่อเครื่องมือขัดที่ทื่อหรือสึกหรอ ประสิทธิภาพการตัดของอนุภาคขัดจะลดลง ความร้อนจากแรงเสียดทานจะเกิดขึ้นมากขึ้น และความเสี่ยงต่อการแตกหักก็จะเพิ่มขึ้น

- วิธีการระบายความร้อนที่ไม่เหมาะสม: หากจ่ายน้ำหล่อเย็นไม่เพียงพอหรือใช้ไม่ถูกวิธี จะทำให้วัสดุร้อนเกินไป ส่งผลให้พื้นผิวเสียหายและแตกร้าวมากขึ้น

- อัตราการป้อนต่ำเกินไป: อัตราการป้อนที่ต่ำเกินไปจะทำให้อนุภาคที่มีฤทธิ์กัดกร่อนอยู่บนผิวชิ้นงานเป็นเวลานานเกินไป ส่งผลให้ความร้อนสะสมมากขึ้น และทำให้เกิดความร้อนสูงเกินไปและแตกร้าวได้ง่าย

- ความเปราะบางของวัสดุ: วัสดุบางชนิด (เช่น เหล็กกล้าชุบแข็ง เซรามิก เป็นต้น) มีความเปราะบางโดยเนื้อแท้ ไวต่อแรงกดภายนอก และแตกร้าวได้ง่ายในระหว่างขั้นตอนการเจียร

ผลกระทบจากการบดกระดูกหัก:

- ผลกระทบต่ออายุการใช้งานของชิ้นส่วนเครื่องจักร: รอยแตกร้าวจากการเจียรบางครั้งอาจไม่เกิดขึ้นทันที แต่จะค่อย ๆ เกิดขึ้นภายในไม่กี่ชั่วโมงหรือไม่กี่วันหลังการเจียรสิ้นสุดลง รอยแตกร้าวเหล่านี้อาจส่งผลกระทบอย่างมากต่ออายุการใช้งานของชิ้นส่วนเครื่องจักร ส่งผลให้ความน่าเชื่อถือและความทนทานของชิ้นส่วนเหล่านั้นได้รับผลกระทบไปด้วย

- ความแม่นยำของมิติได้รับผลกระทบ: รอยแตกร้าวจะทำให้เกิดการเบี่ยงเบนของมิติชิ้นงานและส่งผลกระทบต่อความแม่นยำในการประมวลผล

- เพิ่มความเปราะและความเสี่ยงต่อความเสียหาย : ทำให้วัสดุเปราะมากขึ้น แตกหักหรือชำรุดได้ง่าย

- ความต้านทานการกัดกร่อนลดลง: บริเวณที่แตกร้าวอาจทำให้ชั้นป้องกันพื้นผิวเสียหายและเพิ่มความเสี่ยงต่อการกัดกร่อน

จะลดการแตกร้าวจากการบดได้อย่างไร?

- เลือกสารกัดกร่อนและเครื่องมือที่เหมาะสม: เลือกสารกัดกร่อนและขนาดอนุภาคที่เหมาะสมกับวัสดุเพื่อหลีกเลี่ยงความเครียดที่มากเกินไปที่เกิดจากการกัดกร่อนที่หยาบเกินไป

- ปรับพารามิเตอร์การบด: ลดความดัน การบด ความเร็ว และอัตราป้อนเพื่อหลีกเลี่ยงการรับน้ำหนักที่มากเกินไป

- การระบายความร้อนและการหล่อลื่น: ใช้สารหล่อเย็นเพื่อลดอุณหภูมิและหลีกเลี่ยงการแตกร้าวที่เกิดจากความร้อนสูงเกินไป

- การตัดเฉือนแบบทีละขั้นตอน: ใช้การเจียรแบบเป็นชั้นหรือหลายขั้นตอนเพื่อหลีกเลี่ยงการกำจัดวัสดุออกมากเกินไปในครั้งเดียว

- การบำรุงรักษาและการตรวจสอบอุปกรณ์: รักษาให้อุปกรณ์บดทำงานให้เสถียรและตรวจสอบการสึกหรอของเครื่องมือบดเป็นประจำ

- การฝึกอบรมผู้ปฏิบัติงาน: ตรวจสอบให้แน่ใจว่าผู้ปฏิบัติงานเชี่ยวชาญเทคนิคการบดที่ถูกต้องและตั้งค่าพารามิเตอร์ของกระบวนการอย่างเหมาะสม

- การเลือกวัสดุ: เลือกวัสดุที่เหมาะสมเพื่อหลีกเลี่ยงวัสดุเปราะแตกในระหว่างขั้นตอนการบด

วิธีพื้นฐานในการป้องกันรอยแตกร้าวจากการเจียร คือ การเลือกเงื่อนไขการเจียรที่สามารถลดอุณหภูมิในการเจียร และปรับกระบวนการอบชุบด้วยความร้อนของชิ้นงานเพื่อลดความเสี่ยงของการแตกร้าว อย่างไรก็ตาม เป็นเรื่องยากที่จะหาพื้นฐานเชิงปริมาณที่เฉพาะเจาะจงได้อย่างแม่นยำเพื่อการคาดการณ์และการควบคุมล่วงหน้า

สรุปแล้ว

การเจียรเป็นวิธีการประมวลผลที่มีความแม่นยำสูงและมีความต้องการสูง และผลกระทบต่อประสิทธิภาพพื้นผิวของชิ้นงานมีหลายแง่มุมและซับซ้อน ในระหว่างกระบวนการเจียร อันเนื่องมาจากผลรวมของอุณหภูมิที่สูง แรงเสียดทาน และการเปลี่ยนรูปถาวร อาจเกิดปรากฏการณ์เสื่อมสภาพต่างๆ ขึ้นบนพื้นผิวชิ้นงาน ซึ่งได้แก่ การชุบแข็งจากการทำงาน การชุบแข็ง การอบชุบ การทำให้อ่อนตัว และผลรวมของปรากฏการณ์เหล่านี้ การปรับเปลี่ยนเหล่านี้ไม่เพียงแต่เปลี่ยนการกระจายความแข็งพื้นผิวของชิ้นงานเท่านั้น แต่ยังอาจทำให้เกิดปัญหาต่างๆ เช่น ความเค้นตกค้าง การเปลี่ยนแปลงมิติ และอายุความล้าของชิ้นส่วนได้อีกด้วย

เพื่อปรับปรุงคุณภาพการบดและลดผลกระทบที่ไม่พึงประสงค์ ควรเลือกพารามิเตอร์การบดที่เหมาะสมตามคุณสมบัติของวัสดุ ควรใช้กระบวนการบดที่มีความเค้นตกค้างต่ำ และควรใช้วิธีการหลังการบำบัดที่เหมาะสม เช่น การบำบัดด้วยความเย็นจัด การบ่มด้วยเทียม หรือการอบอ่อน เพื่อบรรเทาความเค้นตกค้าง นอกจากนี้ การควบคุมการเกิดความร้อนและการกระจายในระหว่างกระบวนการเจียรเพื่อหลีกเลี่ยงการไหม้และรอยแตกจากการเจียรยังเป็นกุญแจสำคัญในการรับรองประสิทธิภาพชิ้นงานที่เสถียรอีกด้วย

การกระทำ

- วิธีการเลือกล้อเจียร>>>จะเลือกล้อเจียรเพชรกับล้อเจียร CBN อย่างไร?

- ความรู้พื้นฐานเกี่ยวกับสารกัดกร่อนที่คุณควรรู้ >>>บทนำเกี่ยวกับสารกัดกร่อนสำหรับการเจียร

- บทบาทสำคัญของประสิทธิภาพของล้อเจียร>>ความรู้เบื้องต้นเกี่ยวกับสารยึดเกาะ

- ลักษณะต่างๆ ของสารกัดกร่อนสำหรับล้อเจียร >> ผลการเจียรของสารกัดกร่อนสำหรับล้อเจียร

- การวัดความหยาบ – เส้นและพื้นผิว>>ความแตกต่างระหว่าง RA และ SA

- ความแตกต่างระหว่างการวัดต่างๆ>>คำศัพท์และคำจำกัดความของความหยาบของพื้นผิว

- พื้นผิวขรุขระหรือเปล่า? พื้นผิวเรียบหรือเปล่า?>>ความหยาบผิวคืออะไร

- ค่าความหยาบผิวที่วัดได้ในปัจจุบันตรงตามเป้าหมายที่คุณคาดหวังไว้หรือไม่>>> ตารางเปรียบเทียบการเจียร/ขัดเงากับค่าความหยาบผิว

- จะวิเคราะห์สาเหตุที่ส่งผลต่อความหยาบผิวได้อย่างไร>>การควบคุมค่าความหยาบผิวในการขัดเจียร

- ล้อเจียรปัจจุบันสึกหรอปกติไหม?>>>สภาพล้อเจียรปัจจุบันเป็นอย่างไรบ้าง? -ล้อเจียรไฟฟ้า

- ดำเนินการ >>> ด้วยหินเจียรเพชรและโบรอนไนไตรด์, วัสดุขัดเงา, อุปกรณ์ขัดเงา, และเครื่องมือขัดเงา

- การทบทวน

สำหรับการบด เรามีการปรับแต่งตามความต้องการในการประมวลผล เพื่อให้มีประสิทธิภาพสูงสุด

หากคุณยังไม่รู้ว่าจะเลือกอันที่เหมาะสมที่สุดอย่างไรหลังจากอ่านข้อความนี้แล้ว

ยินดีต้อนรับที่จะติดต่อเรา เราจะมีคนที่จะตอบคำถามของคุณ

หากคุณต้องการใบเสนอราคาแบบกำหนดเองโปรดติดต่อเรา

เวลาทำการฝ่ายบริการลูกค้า : จันทร์ – ศุกร์ 09:00~18:00 น.

โทร : 07 223 1058

หากมีข้อสงสัยหรือคำถามที่ไม่ชัดเจนทางโทรศัพท์ โปรดอย่าลังเลที่จะส่งข้อความส่วนตัวถึงฉันทาง Facebook ~~

เฟซบุ๊ก HonWay: https://www.facebook.com/honwaygroup