การเจียรเป็นเทคโนโลยีการปรับสภาพพื้นผิวอย่างแม่นยำ ในกระบวนการนี้ การควบคุมความหยาบของพื้นผิวที่ผ่านการกลึงถือเป็นกุญแจสำคัญเพื่อรับประกันคุณภาพของชิ้นงาน

ความหยาบของพื้นผิวไม่เพียงแต่ส่งผลต่อลักษณะที่ปรากฏและเนื้อสัมผัสของผลิตภัณฑ์เท่านั้น แต่ยังเกี่ยวข้องโดยตรงกับการทำงาน เช่น ความทนทานต่อการสึกหรอและอายุการใช้งานที่ยาวนานอีกด้วย อย่างไรก็ตาม กระบวนการเจียรจะได้รับผลกระทบจากปัจจัยหลายประการ รวมถึงการเลือกล้อเจียร ความลึกของการตัด ความเร็วในการป้อน ฯลฯ หากไม่ควบคุมปัจจัยเหล่านี้อย่างแม่นยำ อาจทำให้เกิดความหยาบของพื้นผิวที่ไม่น่าพอใจได้

บทความนี้จะเจาะลึกถึงคำจำกัดความ ปัจจัยที่มีอิทธิพล และวิธีการปรับปรุงความหยาบของพื้นผิวเพื่อช่วยให้ผู้อ่านเข้าใจถึงวิธีการปรับปรุงคุณภาพพื้นผิวในกระบวนการบดอย่างมีประสิทธิภาพ

เป้าหมายหลักของการเจียรคือการให้ได้พื้นผิวกลึงที่มีความสมบูรณ์ และมีปัญหาหลักสามประการในการเจียร:

- ความเรียบของพื้นผิวที่ผ่านการกลึง: นั่นคือ การควบคุมความหยาบของพื้นผิว ความเรียบของพื้นผิวที่ผ่านการกลึง และวิธีการให้เป็นไปตามข้อกำหนด

- ความแม่นยำของพื้นผิวที่ผ่านการกลึง: นั่นคือ พื้นผิวที่ผ่านการกลึงนั้นจะไปถึงพื้นผิวที่ผ่านการกลึงตามที่คาดหวังหรือไม่ ซึ่งเกี่ยวข้องกับกระบวนการสร้างรูปร่างและขนาด

- ความเสถียรของพื้นผิวที่ผ่านการกลึง: นั่นคือ พื้นผิวได้รับการเสื่อมสภาพเนื่องจากการกระทำทางกลหรือภาระความร้อนในระหว่างกระบวนการเจียรหรือไม่

※บทนี้จะพูดถึงความเรียบเนียนของพื้นผิวที่ผ่านการประมวลผลเป็นหลัก

สารบัญ

ก่อนที่จะเข้าสู่หัวข้อนี้ ฉันขอเสริมบางอย่างให้คุณทราบ

นิยามของความหยาบผิว

คำย่อของความหยาบผิว

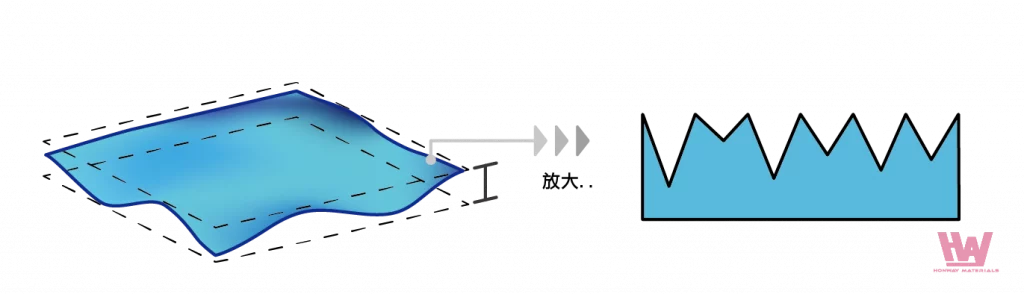

หมายถึงความไม่เรียบเล็กๆ น้อยๆ บนพื้นผิวที่เกิดจากการกลึงหรือการประมวลผลอื่นๆ ลักษณะที่ไม่สม่ำเสมอเหล่านี้จะส่งผลต่อการสัมผัสของพื้นผิว ลองจินตนาการถึงความรู้สึกเมื่อได้สัมผัสกระดาษแผ่นหนึ่งและกระดาษทรายแผ่นหนึ่ง พื้นผิวกระดาษทรายค่อนข้างหยาบ ตามคำจำกัดความของ JIS B 0601 ความหยาบของพื้นผิวเกิดขึ้นเป็นหลักจากปัจจัยต่างๆ เช่น รูปทรงของเครื่องมือ มุมเครื่องมือตัด และอนุภาคที่มีฤทธิ์กัดกร่อนในระหว่างขั้นตอนการประมวลผล ตัวอย่างเช่น กระบวนการต่างๆ เช่น การกลึง การกัด หรือการเจียร สามารถสร้างคุณลักษณะเว้าและนูนเฉพาะบนพื้นผิวชิ้นงานได้

(อ่านเพิ่มเติม: ความหยาบผิวคืออะไร)

วิธีแสดงความหยาบของพื้นผิว

มีวิธีแสดงความหยาบของพื้นผิวหลายวิธี ความหยาบของพื้นผิวทั่วไปมีดังนี้:

- ความหยาบของความสูงสูงสุด Rmax (μm) หมายถึงระยะทางแนวตั้งสูงสุดจากจุดสูงสุดไปยังจุดต่ำสุดในเส้นโค้งความหยาบของพื้นผิว สะท้อนให้เห็นถึงการเปลี่ยนแปลงที่รุนแรงในความหยาบของพื้นผิว

- ค่าความหยาบเฉลี่ยเส้นกึ่งกลาง Ra (μm): เรียกอีกอย่างว่าค่าความหยาบเฉลี่ยเลขคณิต ซึ่งเป็นค่าเบี่ยงเบนสัมบูรณ์เฉลี่ยของส่วนตัวอย่างจากเส้นโค้งความหยาบของพื้นผิว Ra เป็นพารามิเตอร์ความหยาบที่ใช้กันอย่างแพร่หลายที่สุด ซึ่งใช้เพื่อสะท้อนระดับความหยาบโดยรวม

- ค่าความหยาบเฉลี่ย 10 จุด Rz (μm) คำนวณโดยการนำผลรวมของความสูงเฉลี่ยของยอดเขาที่สูงที่สุด 5 ยอดและความลึกเฉลี่ยของหุบเขาที่ต่ำที่สุด 5 จุดในเส้นโค้งความหยาบ Rz ส่วนใหญ่ใช้เพื่ออธิบายลักษณะเฉพาะโดยรวมของความหยาบของพื้นผิว

- รากที่สองของค่าความหยาบเฉลี่ย Rrms (μm) หรือที่เรียกว่า รากที่สองของค่าความหยาบเฉลี่ย จะได้มาจากการหาค่าเฉลี่ยของค่ากำลังสองของค่าเบี่ยงเบนของแต่ละจุดจากเส้นกึ่งกลางในเส้นโค้งความหยาบผิว แล้วหาค่ารากที่สอง Rrms มีความไวที่สูงกว่าและสามารถสะท้อนลักษณะของพื้นผิวได้แม่นยำยิ่งขึ้น

(อ่านเพิ่มเติม: คำศัพท์และคำจำกัดความของความหยาบผิว)

ตารางต่อไปนี้แสดงความสัมพันธ์ระหว่างความหยาบของพื้นผิว การจำแนกประเภท ความกว้างของพื้นผิวอ้างอิง และเครื่องหมายสามเหลี่ยม

| ความหยาบผิว | ช่วงความหยาบของพื้นผิว (μm) | เครื่องหมายสามเหลี่ยม | ความกว้างของพื้นผิวอ้างอิง (ความยาวด้านเดียว มม.) |

| 0.1-S | 0.1 หรือน้อยกว่า | ▽▽▽▽ | 0.3 |

| 0.2-S | 0.2 หรือต่ำกว่า | ||

| 0.4-S | 0.4 หรือต่ำกว่า | ||

| 0.8-S | 0.8 หรือต่ำกว่า | ||

| 1.5-S | 1.5 หรือต่ำกว่า | ▽▽▽ | 1 |

| 3-S | 3 หรือน้อยกว่า | ||

| 6-S | 6 หรือน้อยกว่า | ||

| 12-S | 12 หรือน้อยกว่า | ▽▽ | 3 |

| 18-S | 18 หรือน้อยกว่า | ||

| 25-S | 25 หรือน้อยกว่า | ||

| 35-S | 35 หรือน้อยกว่า | ▽ | 5 |

| 50-S | 50 หรือน้อยกว่า | ||

| 70-S | 70 หรือน้อยกว่า | ||

| 100-S | 100 หรือน้อยกว่า | ||

| 140-S | 140 หรือน้อยกว่า | 10 | |

| 200-S | 200 หรือน้อยกว่า | ||

| 280-S | 280 หรือน้อยกว่า | ||

| 400-S | 400 หรือน้อยกว่า | ||

| 500-S | 500 หรือน้อยกว่า |

(อ่านเพิ่มเติม: ตารางเปรียบเทียบการเจียร การขัด และความหยาบของพื้นผิว)

พารามิเตอร์เหล่านี้จะถูกเลือกตามความต้องการที่แท้จริงและใช้เพื่ออธิบายความสำคัญที่แตกต่างกันของความหยาบของพื้นผิว Ra เป็นมาตรฐานที่ใช้กันมากที่สุดในอุตสาหกรรม ในขณะที่ Rz และ Rmax มักใช้เพื่อตรวจจับลักษณะความหยาบของฟังก์ชันพิเศษหรือสถานการณ์การใช้งานบางอย่าง

※Rz ถูกใช้กันอย่างแพร่หลายในญี่ปุ่น

มาเริ่มกันเลย:

ผลกระทบของสภาวะการเจียรต่อความหยาบของพื้นผิวที่ผ่านการกลึง

ก่อนที่จะดำเนินการ เราจะคิดก่อนว่าจะทำอย่างไรจึงจะได้ “คุณภาพพื้นผิว” ที่เหมาะสม จากนั้นจึงค่อยคิดเกี่ยวกับขั้นตอนการเจียร สารกัดกร่อน และเครื่องมือที่เกี่ยวข้องเพื่อให้บรรลุคุณภาพดังกล่าว

หลังจากการเรียงลำดับและสรุปแล้ว เราได้ข้อสรุปโดยทั่วไปดังต่อไปนี้:

- ยิ่งความเร็วชิ้นงานมากขึ้น ความหยาบพื้นผิวก็จะมากขึ้นด้วย

- ยิ่งความเร็วรอบรอบของล้อเจียรน้อยลง ความหยาบของพื้นผิวก็จะมากขึ้น

- ยิ่งรัศมีของล้อเจียรและชิ้นงานเล็ก ความหยาบของพื้นผิวก็จะมากขึ้น

- ปริมาณการตัดไม่เกี่ยวข้องโดยตรงกับความหยาบของพื้นผิว

- ยิ่งขนาดของอนุภาคขัดมีขนาดใหญ่ ความหยาบของพื้นผิวก็จะมากขึ้น

- ยิ่งมุมด้านหน้าเทียบเท่าของสารกัดกร่อนมากขึ้น ความหยาบของพื้นผิวก็จะน้อยลง

ความหนาแน่นของความคมของสารกัดกร่อนมีผลกระทบอย่างมาก เพื่อให้ได้พื้นผิวที่ผ่านการกลึงที่ดี ความสูงของขอบตัดของพื้นผิวล้อเจียรจะต้องเท่ากัน และเพิ่มความหนาแน่นด้วยการแต่งที่เหมาะสม

นอกจากนี้ เราจะหารือและเสนอวิธีแก้ปัญหาที่ง่ายเป็นสองส่วนเพื่อให้ตัดสินใจในเบื้องต้นได้

- ผลกระทบของขนาดอนุภาคขัดและความหยาบของพื้นผิวสารยึดเกาะ

- กระบวนการปฏิบัติงานการบดและปัจจัยด้านสิ่งแวดล้อม: ปริมาณการตัด อัตราป้อน ผลการสั่นสะเทือน การสึกหรอที่เหลือ ฯลฯ

ผลกระทบของขนาดอนุภาคขัดและความหยาบของพื้นผิวสารยึดเกาะ

ผลของขนาดอนุภาค:

ขนาดเกรน คือ ขนาดอนุภาคของสารกัดกร่อน ยิ่งจำนวนอนุภาคเล็ก อนุภาคก็จะหยาบมากขึ้น ตัวอย่างเช่น #36 หยาบกว่า #600 มาก และในทำนองเดียวกัน #600 ก็หยาบกว่า #3000 เช่นกัน

(ถ้ารู้สึกว่าเข้าใจไม่ชัด วิธีที่เร็วที่สุดคือไปที่ห้างสรรพสินค้าหรือร้านอุปกรณ์ศิลปะใกล้บ้าน แล้วลองสัมผัสกระดาษทรายด้วยตัวเอง)

มีข้อสรุปบางประการดังนี้:

- ยิ่งขนาดของอนุภาคละเอียด (จำนวน) มากเท่าไร ความหยาบของพื้นผิวที่ผ่านการประมวลผล (ยิ่งเรียบเนียน) ก็ยิ่งน้อยลงเท่านั้น

- ภายใต้วิธีการบดแบบเดียวกัน ผลการปรับปรุงในการลดขนาดอนุภาคจะสำคัญยิ่งขึ้น

- ความสม่ำเสมอและความสม่ำเสมอของสารกัดกร่อนและความเหนียวช่วยปรับปรุงคุณภาพของพื้นผิวที่ผ่านการกลึง

- โครงสร้างล้อเจียรที่เหมาะสม (การจัดระเบียบ ระดับการยึดเกาะ) และสภาวะการทำงานสามารถช่วยเพิ่มประสิทธิภาพของสารกัดกร่อนเม็ดละเอียดได้ดีขึ้น

อิทธิพลของระดับพันธะ:

ระดับการยึดเกาะหมายถึงความแข็งแรงของการยึดเกาะของสารกัดกร่อนกับล้อเจียร (เราใช้คำศัพท์อ่อนและแข็งในการแสดงความหมาย)

เขาอ้างถึงความแข็งแรงของการยึดเกาะของ “พันธะ” (การขึ้นรูปด้วยไฟฟ้า โลหะ เซรามิก เรซิน) ไม่ใช่ความแข็งแรงของสารกัดกร่อนนั้นเอง

หลังจากที่เราเลือกความแข็งแรงและวิธีการประมวลผลที่เหมาะสมแล้ว ประเด็นสำคัญประการหนึ่งก็คือ “ล้อเจียรแบบยึดติดแข็งจะช่วยปรับปรุงพื้นผิวที่ประมวลผลได้ดีขึ้น”

แต่! ความแข็งแรงมากเกินไปอาจทำให้เกิดปัญหาต่อไปนี้ได้:

- การขัดเรียบ การเจียรล้อบรรจุ

- การขัดและไหม้หรือการไหม้จากการขัด

- ความหนาของชั้นแปรสภาพผิวเพิ่มขึ้น

- ความต้านทานการสึกหรอลดลง

เหตุผลก็คือล้อเจียรที่มีพันธะยึดเกาะที่แข็งแรงจะมีผลดีในการยึดติดกับสารกัดกร่อน และสามารถให้ผล “พื้นผิว” ที่ดีได้ แต่จะทำให้สารกัดกร่อนมีโอกาสหลุดออกน้อยลง ซึ่งจะนำไปสู่ปัญหาที่กล่าวข้างต้นซึ่งต้องได้รับการแก้ไข

กระบวนการปฏิบัติงานการบดและปัจจัยด้านสิ่งแวดล้อม: ปริมาณการตัด อัตราป้อน ผลการสั่นสะเทือน การสึกหรอที่เหลือ ฯลฯ

อิทธิพลของความลึกของการตัด:

เมื่อความลึกของการตัดเพิ่มขึ้น ความหยาบของพื้นผิวก็จะเพิ่มขึ้นตามสัดส่วน

ความลึกของการเจาะของสารกัดกร่อนจะแปรผันตามรากที่สองของปริมาณการเจาะ และแรงตัดจะเพิ่มขึ้น ส่งผลให้เกิดสิ่งต่อไปนี้:

- ความเสียหายและการเสื่อมสภาพของขอบคม

- ผลกระทบรองทำให้ความหยาบของพื้นผิวที่ผ่านการกลึงลดลง

- เพิ่มการสั่นสะเทือนทางกล

วิธีแก้ไข: หากพบว่าคุณภาพของพื้นผิวลดลงหรือการสั่นสะเทือนทางกลรุนแรงเกินไป ขอแนะนำให้ตรวจสอบและปรับการตั้งค่าปริมาณการตัดและปริมาณการป้อนใกล้เคียง หากไม่มีปัญหา คุณสามารถอ้างอิงปัญหาที่มีอิทธิพลอื่น ๆ เพื่อดำเนินการประมวลผลได้

อิทธิพลของอัตราป้อน:

- ยิ่งความเร็วป้อนสูงขึ้น ความหยาบของพื้นผิวจะเพิ่มขึ้นแบบเป็นเส้นตรง

วิธีการ : สามารถปรับรวมกับปริมาณการตัดได้ หากไม่มีปัญหา คุณสามารถอ้างอิงปัญหาที่มีอิทธิพลอื่น ๆ เพื่อดำเนินการประมวลผลได้

ผลกระทบของการสั่นสะเทือน:

การสั่นสะเทือนสัมพันธ์ระหว่างล้อเจียรและชิ้นงานจะทำให้เกิด:

- ความหนาแน่นของคมตัดลดลง ความหยาบของพื้นผิวเพิ่มขึ้น โดยเฉพาะอย่างยิ่งความขรุขระของพื้นผิวจะรุนแรงขึ้น

- พื้นผิวของล้อเจียรถูกกระทบโดยชิ้นงาน และสารกัดกร่อนของล้อเจียรจะหลุดออก ทำให้ความหยาบของพื้นผิวเพิ่มมากขึ้น

วิธีการ: สาเหตุของการสั่นสะเทือนไม่เพียงเกิดจากการป้อนและการตัดเท่านั้น แต่บางครั้งอาจเกิดจากสภาพแวดล้อมด้วย ต่อไปนี้เป็นวิธีการประเมินบางประการ:

ปัจจัยด้านสิ่งแวดล้อม:

1. ตรวจสอบระดับพื้นดิน: ยืนยันว่าสกรูต่อสายดินของอุปกรณ์วางเรียบและสัมผัสกับพื้นดินหรือไม่ หากคุณเข้มงวดมากขึ้นก็สามารถใช้ระดับน้ำตรวจสอบระดับส่วนหน้าและด้านหลังของอุปกรณ์ได้ หากไม่ได้รับการปรับให้เหมาะสม อาจทำให้เครื่องมือเกิดการสั่นพ้องและเกิดการสั่นสะเทือนได้

2. พื้นไม่แข็ง: หากปรับขั้นตอนข้างต้นแล้วยังมีการสั่นสะเทือนอยู่ อาจเป็นเพราะพื้นเป็นโพรง คุณสามารถไปที่ร้านฮาร์ดแวร์และซื้อแผ่นยางที่มีความหนา 6-10 มม. เพื่อวางไว้ใต้ขาอุปกรณ์ (แนะนำให้คลายสกรูพื้นออก) ซึ่งจะช่วยลดแรงกระแทกได้อย่างมีประสิทธิภาพ

※เสริมเพิ่มเติม:เรื่องพื้นไม่เป็นแบบทึบ ไม่สามารถพูดได้ว่าเป็นปัญหาจากคุณภาพการทำพื้นผิว แต่เกิดจากการเลือกวัสดุ

แผ่นพื้นแข็งจะมีความแน่นมากกว่าการเทปูนซีเมนต์

ส่วนพื้นแบบกลวงจะเกิดการสั่นสะเทืองหรือเสียงสะท้อนได้ง่ายกว่า

3. การสั่นพ้องของอุปกรณ์: ยังไม่มีผลใช่ไหม? กรุณาแยกอุปกรณ์ที่มีแนวโน้มเกิดการสั่นสะเทือนมากออกจากกัน

※เหตุผล: หากคุณกำลังทำการเจียรพื้นผิวแม่นยำ จะไม่เหมาะที่จะนำมาวางร่วมกับเครื่องมือกล เช่น เครื่องปั๊มและเครื่องกลึง ที่มีแนวโน้มเกิดการสั่นสะเทือน จะตัดสินอย่างไร? ปิดเครื่องบดและวางมือของคุณไว้เพื่อสัมผัส หากคุณรู้สึกถึงความสั่นสะเทือน นั่นหมายความว่ามันได้รับผลกระทบ

อุปกรณ์และการแปรรูป:

1. ขนาดล้อเจียรที่ไม่เท่ากัน: การใช้ล้อเจียรที่มีสารกัดกร่อนที่ไม่เท่ากันอาจทำให้จุดศูนย์ถ่วงไม่เสถียรระหว่างการหมุนได้ ซึ่งอาจทำให้เกิดการสั่นสะเทือนได้

2. ขนาดรูหน้าแปลนไม่ถูกต้อง: รูหน้าแปลนที่มีขนาดไม่ถูกต้องมีแนวโน้มที่จะกระโดดขึ้นและลงหลังการติดตั้ง ทำให้เกิดการสั่นสะเทือน ดังนั้นอย่าลืมยืนยันขนาดที่ถูกต้องเมื่อซื้อ

※เสริมเพิ่มเติม:เรื่องนี้สำคัญมาก! รูหน้าแปลน (flange hole) ที่ไม่ถูกต้องอาจทำให้เกิดการระเบิดในระหว่างการเจียร ซึ่งเป็นอันตรายและต้องระมัดระวังเป็นพิเศษโดยทั่วไปแล้ว แปลนล้อ (flange wheel) ที่มีคุณภาพดีมักไม่จำเป็นต้องปรับตั้งเพิ่มเติม เพียงแค่ติดตั้งและแต่งหน้าหินเจียรเล็กน้อยก็สามารถใช้งานได้เลยแต่หากพบว่าแปลนมีความเบี้ยวหรือผิดรูป:

3. ปริมาณการป้อนและความลึกของการตัด: ความลึกของการตัดและความเร็วการป้อนที่มากเกินไปอาจทำให้ล้อเจียรสั่นได้ง่าย ในกรณีที่รุนแรง แกนล้อเจียรอาจเกิดการเสียรูป ซึ่งไม่คุ้มกับความสูญเสีย แนะนำให้ลดปริมาณการป้อนและการตัด

อิทธิพลของการสึกหรอที่เหลือ:

ในตอนแรกขอบของล้อเจียรจะไม่พอดีกับพื้นผิวชิ้นงานอย่างสมบูรณ์ ทำให้มีวัสดุเหลืออยู่บนผิวชิ้นงาน ช่องว่างเหล่านี้จะทำให้เกิดประกายไฟในระหว่างการบด เมื่อพื้นผิวเรียบเนียนขึ้น การสึกหรอที่เหลือก็จะน้อยลง และความหยาบของพื้นผิวก็น้อยลงด้วย

เพื่อปรับปรุงความหยาบ ให้เพิ่มจำนวนครั้งในการบด ลดปริมาณการตัดและความเร็วการป้อน ซึ่งจะช่วยลดการสึกหรอที่เหลือและปรับปรุงความหยาบได้ เช่น เมื่อทำการบดละเอียด ให้ถือว่าปริมาณการตัดเบื้องต้นค่อยๆ ค่อยๆ เปลี่ยนเป็น 0 จนถึงปริมาณการตัดขั้นสุดท้าย หลังการบดซ้ำหลายครั้ง ล้อเจียร #36 ยังสามารถสร้างพื้นผิวการประมวลผลขนาด 1μm ได้อีกด้วย

สรุป – ต่อไปนี้คือเหตุผลบางประการว่าเหตุใดความหยาบของพื้นผิวจึงน่าจะเพิ่มขึ้นในระหว่างกระบวนการเจียร:

- มีปริมาณการสึกหรอตกค้างจำนวนมาก

- การเสียรูปของแกนล้อเจียร

- การสั่นสะเทือน

- การสึกหรอของล้อเจียร

สรุปแล้ว

ความหยาบของพื้นผิวเป็นตัวบ่งชี้ที่สำคัญในการวัดคุณภาพของการเจียร ซึ่งส่งผลโดยตรงต่อเนื้อสัมผัสพื้นผิวและการทำงานของชิ้นงาน ในระหว่างขั้นตอนการเจียร ปัจจัยต่างๆ มากมาย เช่น ความเร็วชิ้นงาน ความเร็วรอบล้อเจียร ขนาดของอนุภาคสารกัดกร่อน ระดับการยึดเกาะ และปริมาณการตัด จะส่งผลต่อความหยาบของพื้นผิวที่ผ่านการกลึง การควบคุมพารามิเตอร์เหล่านี้อย่างแม่นยำช่วยให้ได้ความเรียบของพื้นผิวตามต้องการและลดผลกระทบเชิงลบของความหยาบที่มากเกินไป เช่น การหลุดลอกของการเสียดสี การเผาจากการเจียร และการเสื่อมสภาพของพื้นผิว กุญแจสำคัญในการปรับปรุงความหยาบคือการปรับสภาพการบดให้เหมาะสม ซึ่งได้แก่ การเลือกล้อบดที่เหมาะสม การควบคุมความเร็วการป้อนและปริมาณการตัด และการแต่งและการบดหลายครั้งอย่างเหมาะสม ด้วยวิธีการเหล่านี้ ไม่เพียงแต่จะช่วยปรับปรุงคุณภาพของพื้นผิวได้เท่านั้น แต่ยังยืดอายุการใช้งานของชิ้นงานและบรรลุเป้าหมายการประมวลผลที่มีความแม่นยำสูงได้อีกด้วย

การกระทำ

- วิธีการเลือกล้อเจียร>>>จะเลือกล้อเจียรเพชรกับล้อเจียร CBN อย่างไร?

- ความรู้พื้นฐานเกี่ยวกับสารกัดกร่อนที่คุณควรรู้ >>>บทนำเกี่ยวกับสารกัดกร่อนสำหรับการเจียร

- บทบาทสำคัญของประสิทธิภาพของล้อเจียร>>ความรู้เบื้องต้นเกี่ยวกับสารยึดเกาะ

- ลักษณะต่างๆ ของสารกัดกร่อนสำหรับล้อเจียร >> ผลการเจียรของสารกัดกร่อนสำหรับล้อเจียร

- การวัดความหยาบ – เส้นและพื้นผิว>>ความแตกต่างระหว่าง RA และ SA

- ความแตกต่างระหว่างการวัดต่างๆ>>คำศัพท์และคำจำกัดความของความหยาบของพื้นผิว

- พื้นผิวขรุขระหรือเปล่า? พื้นผิวเรียบหรือเปล่า?>>ความหยาบผิวคืออะไร

- ค่าความหยาบผิวที่วัดได้ในปัจจุบันตรงตามเป้าหมายที่คุณคาดหวังไว้หรือไม่>>> ตารางเปรียบเทียบการเจียร/ขัดเงากับค่าความหยาบผิว

- ล้อเจียรปัจจุบันสึกหรอปกติไหม?>>>สภาพล้อเจียรปัจจุบันเป็นอย่างไรบ้าง? -ล้อเจียรไฟฟ้า

- ดำเนินการ >>> ด้วยหินเจียรเพชรและโบรอนไนไตรด์, วัสดุขัดเงา, อุปกรณ์ขัดเงา, และเครื่องมือขัดเงา

- การทบทวน

เราจัดเตรียมการปรับแต่งสำหรับการบด และสามารถปรับอัตราส่วนตามความต้องการในการประมวลผลเพื่อให้ได้ประสิทธิภาพสูงสุด

หากคุณยังไม่รู้ว่าจะเลือกอันที่เหมาะสมที่สุดอย่างไรหลังจากอ่านข้อความนี้แล้ว

ยินดีต้อนรับที่จะติดต่อเรา เราจะมีคนที่จะตอบคำถามของคุณ

หากคุณต้องการใบเสนอราคาแบบกำหนดเองโปรดติดต่อเรา

เวลาทำการฝ่ายบริการลูกค้า : จันทร์ – ศุกร์ 09:00~18:00 น.

โทร : 07 223 1058

หากมีข้อสงสัยหรือคำถามที่ไม่ชัดเจนทางโทรศัพท์ โปรดอย่าลังเลที่จะส่งข้อความส่วนตัวถึงฉันทาง Facebook ~~

เฟซบุ๊ก HonWay: https://www.facebook.com/honwaygroup

คุณอาจสนใจ…

[wpb-random-posts]