ล้อเจียรเป็นเครื่องมือที่ขาดไม่ได้ในกระบวนการเจียร และประสิทธิภาพการทำงานส่งผลโดยตรงต่อประสิทธิภาพการประมวลผลและคุณภาพพื้นผิวของชิ้นงาน ในระหว่างกระบวนการเจียร ขอบคมของล้อเจียรจะกระจายตัวไม่สม่ำเสมอในระดับจุลภาค และเกิดการเปลี่ยนแปลงที่ซับซ้อน เช่น การสึกหรอ การหลุดลอก และการลับคมอัตโนมัติภายใต้สภาวะอุณหภูมิสูงและแรงดันสูง

ปรากฏการณ์เหล่านี้ไม่เพียงแต่กำหนดอายุการใช้งานของล้อเจียรเท่านั้น แต่ยังส่งผลกระทบอย่างมากต่อความแม่นยำและเสถียรภาพของการประมวลผลอีกด้วย ดังนั้นการทำความเข้าใจเชิงลึกเกี่ยวกับลักษณะเฉพาะของรูปร่างและกลไกการลับคมของขอบตัดของล้อเจียรจึงเป็นแนวทางสำคัญในการปรับปรุงระดับของเทคโนโลยีการเจียร

เอกสารฉบับนี้วิเคราะห์รูปร่างและลักษณะการกระจายตัวของคมตัดของล้อเจียรและการเปลี่ยนแปลงของคมตัดภายใต้สภาวะการเจียรที่แตกต่างกัน และอธิบายหลักการของการลับคมอัตโนมัติและข้อจำกัดในการใช้งาน ในเวลาเดียวกัน เมื่อรวมกับความต้องการในการเจียรจริงแล้ว ความสำคัญของการแต่งล้อเจียรและอิทธิพลที่มีต่อประสิทธิภาพการทำงานของขอบคมก็จะถูกสรุปไว้

สารบัญ

บทนำของความล้ำสมัย

คมตัดของล้อเจียรเป็นหน่วยจุลภาคซึ่งสารกัดกร่อนสัมผัสโดยตรงและตัดชิ้นงานเมื่อล้อเจียรกำลังทำการตัด เช่นเดียวกับมีด คุณลักษณะของมันจะกำหนดประสิทธิภาพการประมวลผล คุณภาพของพื้นผิว และอายุการใช้งานของล้อเจียร

โครงสร้างที่ทันสมัย

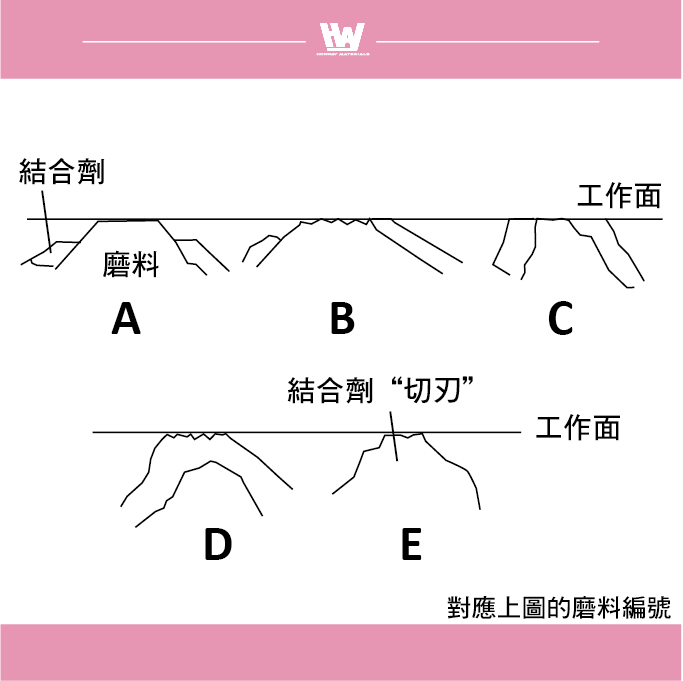

- มุมคมตัดของวัสดุขัดถูส่วนใหญ่มักเป็นมุมลบ โดยมีค่าเฉลี่ยประมาณ -80° และช่วงของมุมอยู่ระหว่าง -90° ถึง -60°

- คมตัดประกอบด้วยผิวแยกและผิวแตก ซึ่งพื้นผิวเหล่านี้ก่อให้เกิดลักษณะที่ไม่เป็นระเบียบในระดับจุลภาค และมีความไม่แน่นอนสูง

- แม้ว่าล้อเจียรเพิ่งได้รับการตกแต่ง แต่ก็ยังคงมีพื้นผิวเรียบที่ด้านหน้าของคมตัดซึ่งเทียบเท่ากับการสึกหรอของพื้นผิวระยะห่าง คุณลักษณะนี้อาจส่งผลกระทบต่อประสิทธิภาพการตัดของล้อเจียร

ภาคผนวก: การสึกหรอบนพื้นผิวแบบบรรเทาหมายถึงปรากฏการณ์การสึกหรอที่เกิดจากการสัมผัสระหว่างขอบตัดที่มีฤทธิ์กัดกร่อนของล้อเจียรและชิ้นงานในระหว่างกระบวนการเจียร พื้นผิวนูนหมายถึงช่องว่างเล็ก ๆ ที่เกิดขึ้นระหว่างปลายด้านหน้าของคมตัดและพื้นผิวของชิ้นงาน สารกัดกร่อนในบริเวณนี้จะสึกกร่อนไปทีละน้อยเนื่องจากการสัมผัส แรงเสียดทาน และความร้อนที่เกิดจากชิ้นงาน ทำให้เกิดพื้นผิวสึกหรอที่แบนราบ

การกระจายสินค้าที่ทันสมัย

- ทิศทางระนาบ: คมตัดกระจายไม่สม่ำเสมอบนพื้นผิวของล้อเจียร

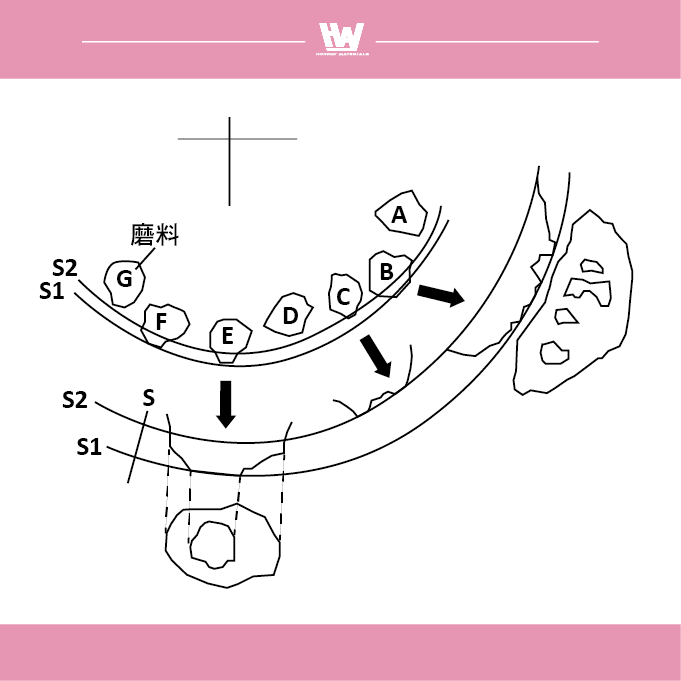

- ทิศทางความลึก: การกระจายตัวของคมตัดมีความสัมพันธ์อย่างใกล้ชิดกับสภาวะการแต่งตัว เงื่อนไขการแต่งตัวจะกำหนดความลึกและความหนาแน่นของการกระจายขอบตัดภายใต้พื้นผิวของล้อเจียร ซึ่งจะส่งผลต่อความหยาบพื้นผิวของชิ้นงานในที่สุด อย่างไรก็ตาม สารกัดกร่อนในการตัดจริงส่วนใหญ่จะกระจุกตัวอยู่ภายในระดับไม่กี่ไมครอน (μm) ใต้พื้นผิวของล้อเจียร

ระยะการตัดจริง

- ในระดับจุลภาค ระยะห่างของคมตัด (เช่น S1-S1 หรือ S2-S2) จะกำหนดพื้นที่การกระทำที่แท้จริงของสารกัดกร่อน สารกัดกร่อนที่มีประสิทธิภาพจริงจะมีความหนาไม่เกินไม่กี่ μm (ค่าสูงสุดคือปริมาณการตัดของล้อเจียร) บนพื้นผิวด้านนอกสุด

- สารกัดกร่อนที่อยู่ลึกในล้อเจียรจะไม่เข้าร่วมในกระบวนการตัดในตอนแรก แต่เมื่อล้อเจียรสึกหรอ สารกัดกร่อนที่อยู่ลึกในล้อเจียรที่ไม่ได้เข้าร่วมในกระบวนการตัดในตอนแรก (เช่น ใกล้กับเส้น S2-S2) จะค่อยๆ ถูกเปิดเผยออกมาและเข้าร่วมในกระบวนการตัด

ใบมีดที่ดูเหมือนคมตัดอาจจะถูกเปิดออกด้านนอกของสารยึดเกาะ (บางครั้งถึง 20%)

หากขอบตัดกระจายอย่างเท่าเทียมกันบนล้อเจียรมากขึ้น พื้นผิวที่ผ่านการประมวลผลก็จะเรียบเนียนยิ่งขึ้น ในทางกลับกัน ถ้าช่วงการกระจายกว้างขึ้น ก็จะทำให้ไม่สม่ำเสมอมากขึ้น และจะเกิดรอยขีดข่วนมากมายบนพื้นผิวที่ผ่านการประมวลผล ส่งผลให้พื้นผิวหยาบขึ้น ดังนั้นในการเลือกล้อเจียร ควรปรับเงื่อนไขการแต่งให้เหมาะกับความต้องการในการเจียร

หัวข้อถัดไปจะเจาะลึกมากขึ้นเกี่ยวกับความแตกต่างในการจัดจำหน่ายผลิตภัณฑ์ชั้นนำ

ช่วงคมตัดต่อเนื่อง

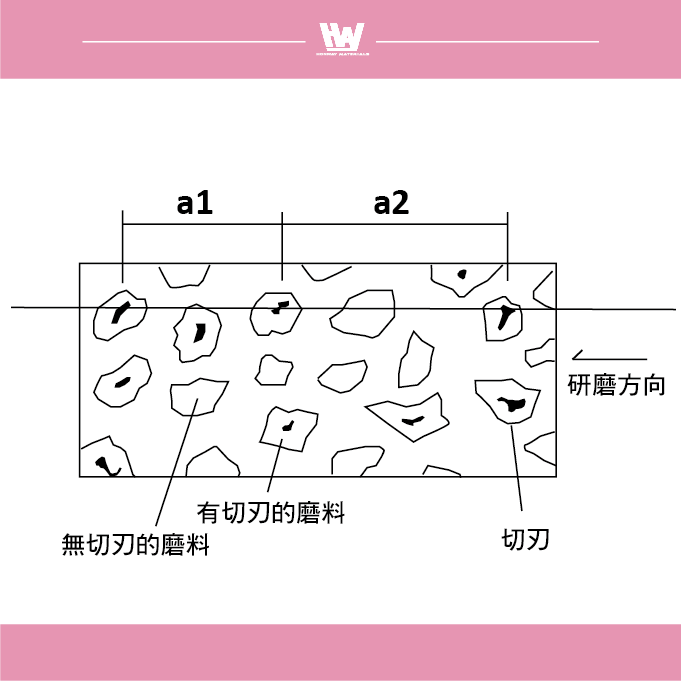

ระยะห่างของคมตัด: หมายถึงระยะห่างระหว่างคมตัดที่อยู่ติดกันบนพื้นผิวที่กางออกของล้อเจียร และเป็นหนึ่งในพารามิเตอร์หลักในการวัดลักษณะการกระจายของคมตัดของล้อเจียร ขนาดและลักษณะการกระจายของระยะห่างของคมตัดส่งผลโดยตรงต่อประสิทธิภาพการตัด คุณภาพพื้นผิว และอัตราการกำจัดวัสดุของล้อเจียร เช่น a1.

ระยะห่างของคมตัดต่อเนื่อง: คือระยะห่างระหว่างคมตัดที่อยู่ติดกันบนเส้นตรงตามทิศทางการเจียรบนพื้นผิวการทำงานของล้อเจียร ระยะทางนี้ไม่ใช่ค่าคงที่และโดยปกติจะแสดงเป็นค่าเฉลี่ย เช่น: a2

ผลกระทบของช่วงคมตัดต่อเนื่องต่อประสิทธิภาพของล้อเจียร

ระยะห่างของคมตัดต่อเนื่องเป็นพารามิเตอร์ที่สำคัญของประสิทธิภาพของล้อเจียร และขนาดระยะห่างจะส่งผลโดยตรงต่อผลการเจียรของล้อเจียร:

- อัตราการกำจัดวัสดุ: เมื่อช่วงเวลาระหว่างคมตัดต่อเนื่องมีขนาดเล็ก จำนวนคมตัดต่อหน่วยพื้นที่จะเพิ่มขึ้น อัตราการกำจัดวัสดุจะดีขึ้น และเหมาะกับการประมวลผลประสิทธิภาพสูง

- ความหยาบของพื้นผิวการประมวลผล: เมื่อช่วงเวลาระหว่างขอบตัดต่อเนื่องมีขนาดใหญ่เกินไป อาจทำให้เกิดรอยขีดข่วนที่เห็นได้ชัดบนพื้นผิวเจียรและเพิ่มความหยาบของพื้นผิวการประมวลผล ระยะห่างที่น้อยลงช่วยปรับปรุงพื้นผิวที่ผ่านการกลึงให้ดีขึ้น

- การกระจายภาระการตัด: ขนาดของระยะห่างของคมตัดส่งผลต่อระดับการกระจายภาระการตัด ระยะห่างที่น้อยลงช่วยกระจายแรงกดในการตัดอย่างสม่ำเสมอและลดภาระบนคมตัดเพียงอันเดียว

ความแตกต่างในการใช้ช่วงคมตัดต่อเนื่อง

| ระยะห่างของคมตัดที่กว้าง | ปริมาณการตัดที่มากและความหยาบของพื้นผิวที่มาก เหมาะสำหรับการเจียรแบบหยาบ |

| ระยะห่างของคมตัดเล็ก | ปริมาณการบดน้อยและความหยาบผิวน้อย เหมาะสำหรับการบดแบบแม่นยำ |

เงื่อนไขการปรับสำหรับช่วงคมตัดต่อเนื่อง

ข้างต้นอธิบายถึงวัตถุประสงค์และอิทธิพลของระยะห่างของคมตัด ต่อไปนี้คือวิธีการปรับขนาดระยะห่างตามปัจจัยของล้อเจียรและการแต่ง

| ช่วงคมตัดต่อเนื่อง | ใหญ่ | เล็ก | |

| ล้อเจียร | ความเหนียวของสารกัดกร่อน | ใหญ่ | ใหญ่ |

| ความละเอียด | สารกัดกร่อนที่มีเนื้อหยาบ | สารกัดกร่อนเม็ดละเอียด | |

| ระดับของการผสมผสาน | เล็ก | ใหญ่ | |

| จัดระเบียบ | หนา | เร่งรัด | |

| การตัดแต่ง | การใส่ผ้าพันแผลแบบหนา (การใส่ผ้าพันแผลแบบแรงดันสูงหรือการใส่ผ้าพันแผลแบบรวดเร็ว) | การตัดแต่งแบบเบา (แรงดันต่ำหรือการตัดแต่งแบบช้า) | |

| การปฏิบัติการบด | การเจียรหยาบเบื้องต้น | การเจียรแบบละเอียดภายหลัง | |

ปรับเปลี่ยนตามความต้องการในการประมวลผล สามารถสร้างเอฟเฟกต์การเจียรที่เหมาะสมได้โดยการปรับสภาวะต่างๆ เช่น การแต่ง การขัด ขนาดของอนุภาค และสารยึดติด

การเปลี่ยนแปลงของคมตัดระหว่างการเจียร

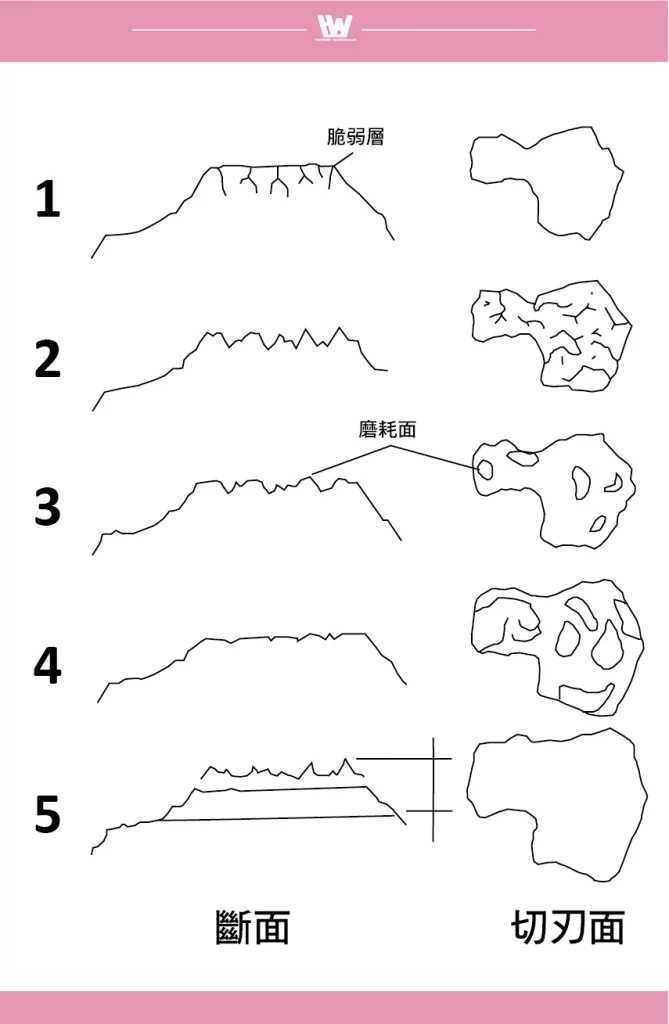

ในระหว่างกระบวนการเจียร ขอบคมของล้อเจียรจะผ่านการกระทำทางกายภาพต่างๆ มากมาย ส่งผลให้รูปร่างและสถานะเปลี่ยนแปลงไป การเปลี่ยนแปลงเหล่านี้ส่งผลต่อประสิทธิภาพการเจียร คุณภาพพื้นผิวที่ผ่านการกลึง และอายุการใช้งานของล้อ ต่อไปนี้เป็นรูปแบบหลัก 5 ประการของการเปลี่ยนแปลงอันล้ำสมัย:

1. การผลัดขน

คำจำกัดความ: อนุภาคสารกัดกร่อนจะแยกออกจากล้อเจียรเนื่องจากมีความต้านทานการเจียรที่มากเกินไป ตัวแทนการเชื่อมจะถูกทำลายบางส่วน และสารกัดกร่อนจะแยกออกจากล้อเจียร

อิทธิพล:

- จำนวนของคมตัดลดลงและประสิทธิภาพการเจียรของล้อเจียรลดลง

- สารกัดกร่อนที่หลวมอาจเกาะติดกับชิ้นงานและทำให้เกิดการปนเปื้อนของอนุภาค

สถานการณ์ที่เกิดขึ้น: มักเกิดขึ้นภายใต้สภาวะการบดหนัก และมีแนวโน้มที่จะเกิดขึ้นเมื่อแรงในการบดหรือความร้อนในการบดเกินความแข็งแรงของสารยึดเกาะ

2. ข้อบกพร่อง

คำจำกัดความ: คมตัดที่มีฤทธิ์กัดกร่อนจะหักเนื่องจากความต้านทานต่อการเจียร ทำให้เกิดพื้นที่ตำหนิที่ไม่สามารถเข้าร่วมในการตัดได้ จำนวนข้อบกพร่องมักจะมากกว่าจำนวนการสึกหรอตามปกติ

อิทธิพล:

- คมตัดที่มีฤทธิ์กัดกร่อนที่ชำรุดจะสูญเสียความสามารถในการทำงาน ทำให้ประสิทธิภาพการประมวลผลลดลง

- ข้อบกพร่องอาจทำให้พื้นผิวล้อเจียรมีความไม่สม่ำเสมอและเพิ่มความแตกต่างของความหยาบของพื้นผิว

สถานการณ์ที่เกิดขึ้น: เกิดขึ้นเป็นครั้งคราวในการดำเนินการบด และมีความเกี่ยวข้องกับความเปราะบางของสารกัดกร่อนและสภาวะการประมวลผล

3. ตำหนิและการสึกหรอ

คำจำกัดความ: ส่วนหนึ่งของคมตัดได้รับความเสียหาย แต่ส่วนที่เหลือยังสามารถเข้าร่วมการตัดได้เนื่องจากการสึกหรอตามปกติ ทำให้เกิดพื้นที่คมตัดใหม่

อิทธิพล:

- แม้ว่าพื้นที่ขอบตัดจะมีขนาดเล็กลง แต่ก็สามารถคืนความสามารถในการเจียรบางส่วนได้

- การสึกหรอปานกลางอาจทำให้เกิดการลับคมของคมตัดและยืดอายุการใช้งานของล้อเจียร

สถานการณ์ที่เกิดขึ้น: พบได้บ่อยภายใต้สภาวะการเจียรปกติ แต่พบได้น้อยกว่าสภาวะการขัดถู

4. สวมใส่

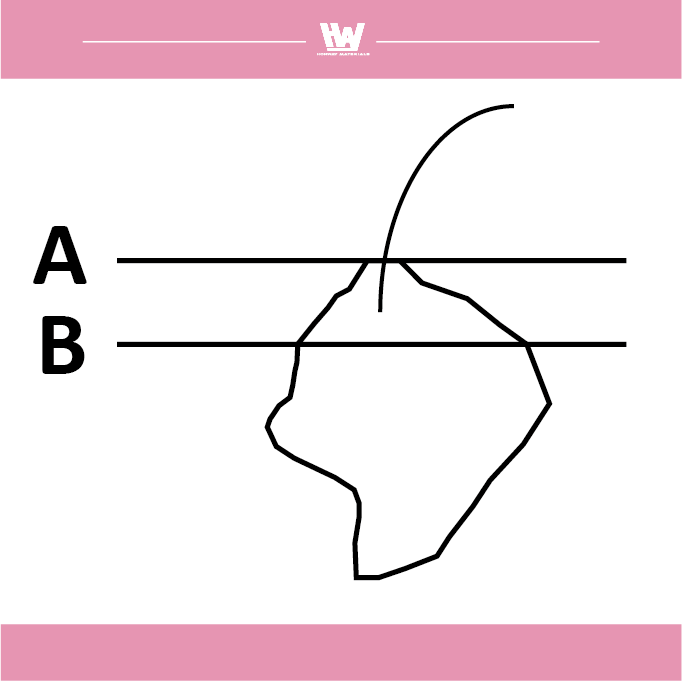

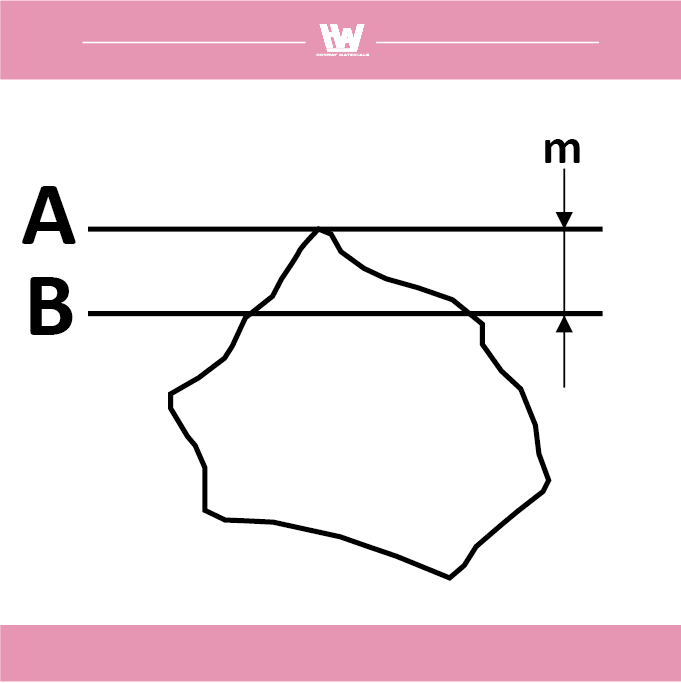

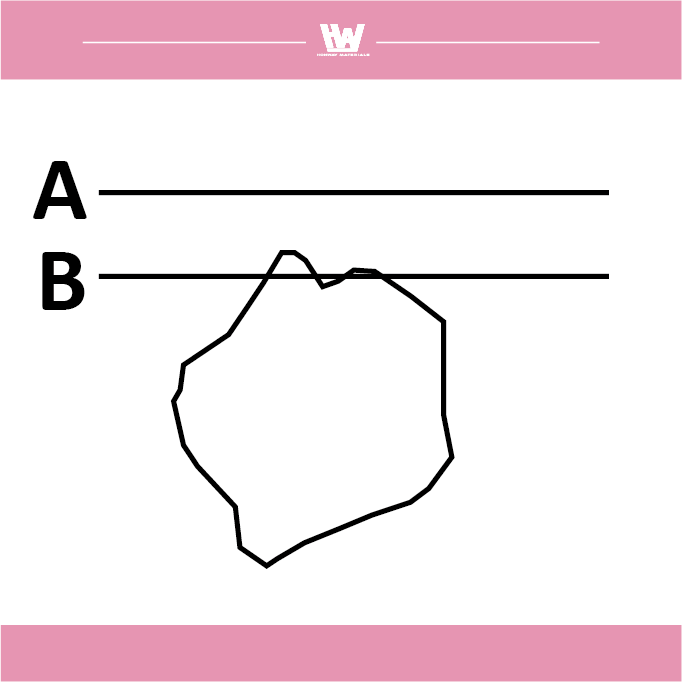

คำจำกัดความ: แรงเสียดทานและการสึกหรอเกิดขึ้นระหว่างพื้นผิวของขอบตัดและชิ้นงานเนื่องจากอุณหภูมิและแรงเสียดทานที่สูง การสึกหรอ m ทำให้พื้นผิวการทำงานถอยจาก A ไปยัง B

ผลกระทบ: การสึกหรอเป็นรูปแบบหลักของการเปลี่ยนแปลงของคมตัดระหว่างการเจียร แม้ว่าจะทำให้ความคมของคมตัดลดลง แต่สามารถทำให้ล้อเจียรทำงานได้อย่างเสถียร

อัตราการเกิด: นี่คือรูปแบบการเปลี่ยนแปลงที่ทันสมัยที่สุดที่พบบ่อยที่สุด อัตราการเกิดการเปลี่ยนแปลงเหล่านี้แตกต่างกันขึ้นอยู่กับความรุนแรงของการดำเนินการบด ยิ่งบดหนักเท่าไหร่ อัตราการเปลี่ยนแปลงจาก “การสึกหรอ” ไปเป็น “การหลุดออก” ก็จะยิ่งมากขึ้นเท่านั้น ยิ่งบดเบาเท่าไร อัตราการเปลี่ยนแปลงของ “การสึกหรอ” ก็จะยิ่งมากขึ้นเท่านั้น

5. ออกใหม่

คำจำกัดความ: ในขณะที่คมตัดสึกกร่อนหรือหลุดออก จุดยอดของสารกัดกร่อนใหม่จะปรากฎขึ้น ทำให้เกิดคมตัดใหม่เพื่อเข้าร่วมในการตัด

ผลกระทบ: รักษาความสามารถในการตัดอย่างต่อเนื่องของล้อเจียร

อัตราการเกิด: มักเกิดขึ้นเองตามธรรมชาติพร้อมกับการสึกหรอหรือการหลุดล่อน และเป็นหนึ่งในการแสดงออกถึงคุณสมบัติการลับคมของล้อเจียร

ในการเจียรโดยทั่วไป การเปลี่ยนแปลงหลักในรูปร่างของคมตัดคือ “การสึกหรอ” ตามมาด้วย “เศษและการสึกหรอ” และ “เศษ” จะเกิดขึ้นเพียงบางครั้งเท่านั้น

โซลูชันสำหรับประเภทขอบตัดที่แตกต่างกัน

การซ่อมอาการ “หลุด” :

- ล้อเจียรแบบดั้งเดิม: ใช้กรรมวิธีการแต่งแบบหนักเพื่อขจัดสารกัดกร่อนจากความเมื่อยล้าและสารยึดเกาะที่เหลืออยู่บนพื้นผิวของล้อเจียรเพื่อเผยสารกัดกร่อนใหม่ออกมามากขึ้น

- หากเป็นปัญหากระบวนการสร้างไฟฟ้า: สามารถแก้ไขได้ด้วยการสร้างไฟฟ้าซ้ำ

- หากเป็นปัญหาในการขึ้นรูปโลหะผสมด้วยไฟฟ้า: คุณอาจพิจารณาเปลี่ยนโลหะผสมหรือใช้สารยึดเกาะอื่นในการขึ้นรูปด้วยไฟฟ้าใหม่ หากการสูญเสียอนุภาคยังคงมีอยู่มาก คุณควรพิจารณาการสร้างอนุภาคที่ละเอียดกว่าด้วยไฟฟ้า หรือใช้วิธีอื่นเพื่อจัดการขั้นตอนนี้ของกระบวนการ

การซ่อมแซม “จุดบกพร่อง”

- การตัดเบาๆ ปานกลาง โดยตัดเฉพาะส่วนที่หักเท่านั้น และคงขอบตัดที่สามารถใช้การได้ไว้

- เมื่อทำการแต่งตัว ให้ลดความลึกของการแต่งตัวและลดความเร็วในการแต่งตัวลง เพื่อหลีกเลี่ยงความเสียหายเพิ่มเติมต่อสารกัดกร่อน

การซ่อมแซม “ข้อบกพร่องและการสึกหรอ”

- สภาพการแต่งแบบปานกลาง ขจัดส่วนที่ทื่อออกและเผยให้เห็นคมตัดใหม่

- ในการตัดแต่ง ความลึกและความเร็วในการตัดแต่งควรอยู่ในระดับปานกลาง และจำนวนและความคมของคมตัดควรมีความสมดุล

ซ่อมแซมส่วนที่สึกหรอ

- การแต่งเบาๆ ก็เพียงพอที่จะขจัดชั้นสึกหรอและฟื้นคืนความคมของพื้นผิวล้อเจียร

- เมื่อทำการแต่งตัว ให้ลดความลึกในการแต่งตัวและความเร็วในการแต่งตัวเพื่อยืดอายุการใช้งานของล้อเจียรให้สูงสุด

การสึกหรอ

หมายถึงการสูญเสียวัสดุที่เกิดจากการสัมผัสและแรงเสียดทานระหว่างพื้นผิววัสดุและวัตถุแข็งอื่นๆ นี่เป็นการสึกหรอประเภทหนึ่งที่พบได้บ่อย โดยเฉพาะในระหว่างการตัดเฉือน การใช้งานเครื่องมือ และการจัดการวัสดุ

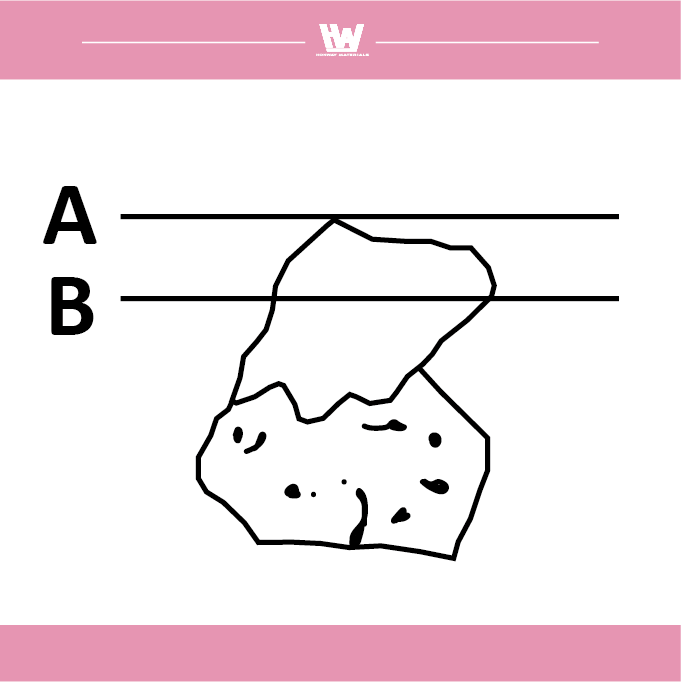

การสึกหรอจากแรงเสียดทานโดยปกติเกิดขึ้นในรอบที่แสดงในภาพ

- ทันทีหลังการตัดแต่ง ขอบตัดจะเปราะเนื่องจากการรับน้ำหนักในระหว่างการตัดแต่ง

- หลังจากบดแล้วให้เอาความเปราะบางออก

- การสึกหรอแบบแบนเริ่มต้นที่ส่วนหน้า

- ก้าวไปอีกขั้นจากขั้นก่อน

- ปลายด้านหน้าของสารกัดกร่อนจะสึกหรอไปหมด และการเจียรจะดำเนินต่อไปจนกว่าจะถึงอัตราพื้นที่สึกหรอตามที่กำหนด ความลึกการสึกหรอ S ณ จุดนี้คือการลดลงของรัศมีของล้อเจียรจนถึงสิ้นอายุการใช้งาน หากคมตัดอยู่ในสถานะนี้ ความต้านทานการเจียรจะเพิ่มขึ้นอย่างกะทันหัน เกิดการไหม้จากการเจียร และเสียงเจียรจะดังขึ้น

วิธีป้องกันการเสียดสีและการสึกหรอ

- การบำบัดพื้นผิว: การไนไตรด์ การชุบโครเมียม หรือการเคลือบ PVD เพื่อปรับปรุงความทนทานต่อการสึกหรอ

- ปรับปรุงการหล่อลื่น: ใช้สารหล่อลื่นที่เหมาะสมเพื่อลดแรงเสียดทานโดยตรง

- การลดความหยาบ: ลดความหยาบของพื้นผิวและลดการสึกหรอผ่านการตัดเฉือนที่ละเอียด

- ลดอนุภาคแข็ง: รักษาสภาพแวดล้อมการทำงานให้สะอาดและป้องกันไม่ให้อนุภาคแข็งเข้าไปในพื้นผิวการเสียดสี

เอฟเฟกต์การลับคมของคมตัด

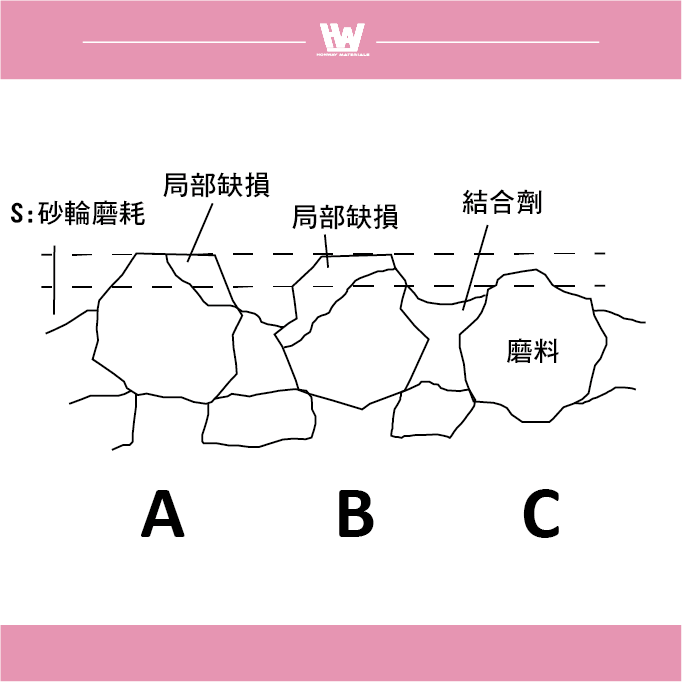

ในระหว่างกระบวนการเจียร เม็ดขัดที่คมบนล้อเจียรจะค่อยๆ ทื่อลงจากการใช้งาน ส่งผลให้ความสามารถในการตัดลดลง ส่งผลให้แรงตัดที่กระทำกับเม็ดขัดเพิ่มมากขึ้น เมื่อแรงมีมากเกินกว่าความแรงของสารกัดกร่อน เม็ดสารกัดกร่อนจะแตกออกและสร้างขอบตัดใหม่ หากแรงเพิ่มขึ้นอีกและเกินกำลังการยึดเกาะของสารยึดเกาะ เม็ดขัดจะหลุดออกจากพื้นผิวของล้อเจียร เผยให้เห็นเม็ดขัดใหม่ ทำให้ล้อเจียรสามารถฟื้นฟูความสามารถในการตัดของล้อเจียรได้

เอฟเฟกต์การลับคมด้วยตนเอง

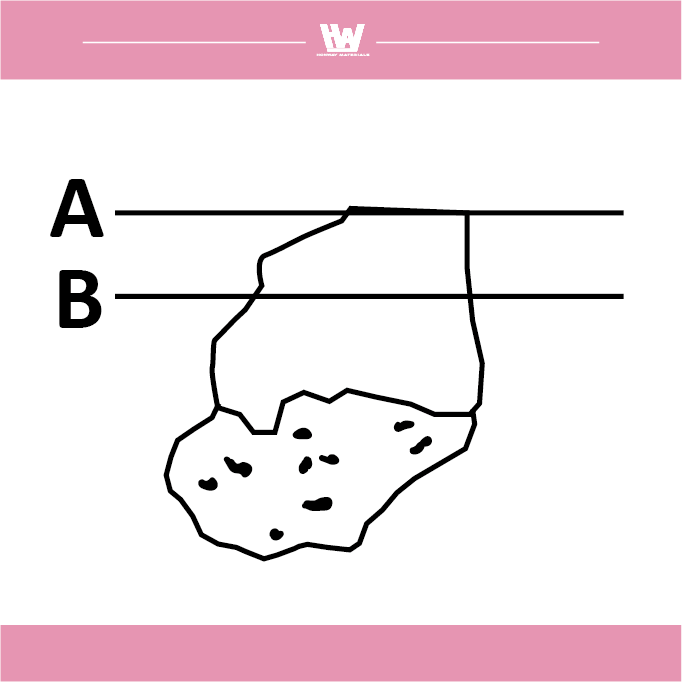

- ข้อบกพร่องบนพื้นผิวการสึกหรอ: คมตัดได้รับความเสียหายเนื่องจากการสึกหรอ ความเครียดจากความร้อน หรือความต้านทานต่อการเจียร และความสามารถในการตัดได้รับการฟื้นคืน (อัตราส่วนพื้นที่ของคมตัดลดลง) เช่น: A หรือคมตัดที่มีข้อบกพร่องและถอยกลับทำให้รัศมีของล้อเจียรลดลง และเมล็ดขัดใหม่หรือคมตัดภายในถูกเปิดเผย เช่น: C.

- การลดรัศมีของล้อเจียร: เมื่อวัสดุของล้อเจียรถูกสึกกร่อน (สึกหรอ) รัศมีรวมของล้อเจียรจะลดลง S และเมล็ดขัดใหม่จะถูกนำเข้ามาในพื้นที่ทำงานเพื่อสร้างขอบตัดที่มีประสิทธิภาพ เช่น: B.

- ผลการแต่งตัวอัตโนมัติ: หากอัตราการสึกหรอและความต้านทานการตัดเหมาะสม ล้อเจียรจะสามารถรักษาความสามารถในการเจียรที่เสถียรได้โดยไม่ต้องใช้การแต่งตัวด้วยมือบ่อยครั้ง

เงื่อนไขการลับคมด้วยตนเอง

- วัสดุและเครื่องมือ: มักพบเห็นเมื่อใช้ล้อเจียร GC (ล้อเจียรซิลิกอนคาร์ไบด์สีเขียว) เพื่อแปรรูปวัสดุที่มีความแข็งสูง (เช่น โลหะผสมที่มีความแข็งเป็นพิเศษ) หรือในการเจียรหนักบางประเภท เนื่องจากเม็ดขัดของล้อประเภทนี้จะแตกหักได้ง่ายและเกิดเป็นขอบคมใหม่

- ข้อกำหนดความแม่นยำในการประมวลผล: ในการเจียรแม่นยำที่ต้องอาศัยความแม่นยำในการประมวลผลสูงหรือคุณภาพพื้นผิวที่ยอดเยี่ยม เอฟเฟกต์การลับคมอัตโนมัติของล้อเจียรจะถูกจำกัดและอาจทำงานได้ในพื้นที่เท่านั้น เนื่องจากโดยปกติแล้วสภาวะการประมวลผลจะถูกตั้งไว้ให้สึกหรอต่ำเพื่อรักษาเสถียรภาพ

- การสึกหรอที่ไม่สม่ำเสมอของล้อเจียร: เอฟเฟกต์การลับคมอัตโนมัติไม่ได้เกิดขึ้นสม่ำเสมอตลอดทั้งล้อ บางพื้นที่อาจสึกหรอเร็วเกินไป ส่งผลให้ล้อเจียรเสียรูปหรือความแม่นยำลดลง

ล้อเจียรสามารถลับคมได้เอง ดังนั้น เหตุใดจึงต้องปรับแต่ง?

เนื่องจากการสึกหรอระหว่างการเจียรไม่ได้มีความสม่ำเสมอทั่วทั้งพื้นผิว จึงควรสังเกตว่าพื้นผิวของล้อเจียรภายใต้การเจียรหนักอาจไม่สม่ำเสมอในระดับจุลภาคได้เช่นกัน (เกิดจากปัจจัยต่างๆ เช่น แรงกด การกระจายของสารกัดกร่อน และกระบวนการยึดติด) และรัศมีของล้อเจียรยังคงต้องได้รับการตัดออกเมื่อลดลงเหลือจำนวนหนึ่ง โดยทั่วไปการเจียรเบาจะดำเนินการอย่างช้าๆ ลงมา จึงเกิดการลับคมเฉพาะจุดเท่านั้น และต้องตัดแต่งชิ้นส่วนอื่นๆ ให้มีสภาพปานกลางเพื่อให้แน่ใจว่าการประมวลผลมีความเสถียร

ดังนั้นล้อเจียรจึงไม่มีอายุการใช้งานที่ไม่จำกัดและจำเป็นต้องได้รับการแต่งเพื่อยืดอายุการใช้งาน มีดแต่งเพชร (ลิงค์) สามารถใช้แต่งล้อเจียรได้

สรุปแล้ว

รูปร่างและการกระจายตัวของขอบตัดของล้อเจียรในระหว่างกระบวนการเจียร รวมถึงการเปลี่ยนแปลงต่างๆ ที่เกิดจากสภาวะการทำงาน ส่งผลโดยตรงต่อประสิทธิภาพการเจียรและคุณภาพการประมวลผล การแต่งและควบคุมที่เหมาะสมจะทำให้สามารถลับคมได้ในระดับหนึ่งเพื่อรักษาประสิทธิภาพในการตัดของล้อเจียร อย่างไรก็ตาม เนื่องจากการเกิดการลับคมเองขึ้นอยู่กับการสึกหรอของล้อเจียรและสภาวะการประมวลผล ผลกระทบของการลับคมจึงมีข้อจำกัดในการใช้งานจริง ไม่ว่าจะเป็นการบดหนัก ซึ่งการลับคมอัตโนมัติสามารถยืดอายุการใช้งานของล้อเจียรและเพิ่มประสิทธิภาพได้ หรือการบดละเอียดที่ต้องอาศัยความแม่นยำและเสถียรภาพสูง การแต่งด้วยมือยังคงจำเป็นเพื่อให้แน่ใจว่าคุณภาพการประมวลผล โดยทั่วไปแล้ว กุญแจสำคัญในการบดให้มีประสิทธิภาพและเสถียรคือการเลือกเงื่อนไขการแต่งและพารามิเตอร์การบดอย่างเหมาะสมและสร้างสมดุลระหว่างอายุการใช้งานของล้อบดและเอฟเฟกต์การประมวลผล

การกระทำ

- วิธีการเลือกล้อเจียร>>>จะเลือกล้อเจียรเพชรกับล้อเจียร CBN อย่างไร?

- ความรู้พื้นฐานเกี่ยวกับสารกัดกร่อนที่คุณควรรู้ >>>บทนำเกี่ยวกับสารกัดกร่อนสำหรับการเจียร

- บทบาทสำคัญของประสิทธิภาพของล้อเจียร>>ความรู้เบื้องต้นเกี่ยวกับสารยึดเกาะ

- ลักษณะต่างๆ ของสารกัดกร่อนสำหรับล้อเจียร >> ผลการเจียรของสารกัดกร่อนสำหรับล้อเจียร

- วิธีการแต่งล้อเจียร>>วิธีการแต่งและลับคมล้อเจียร

- ล้อเจียรปัจจุบันสึกหรอปกติไหม?>>>สภาพล้อเจียรปัจจุบันเป็นอย่างไรบ้าง? -ล้อเจียรไฟฟ้า

- ดำเนินการ >>> ด้วยหินเจียรเพชรและโบรอนไนไตรด์, วัสดุขัดเงา, อุปกรณ์ขัดเงา, และเครื่องมือขัดเงา

- การทบทวน

สำหรับการบด เรามีการปรับแต่งตามความต้องการในการประมวลผล เพื่อให้มีประสิทธิภาพสูงสุด

หากคุณยังไม่รู้ว่าจะเลือกอันที่เหมาะสมที่สุดอย่างไรหลังจากอ่านข้อความนี้แล้ว

ยินดีต้อนรับที่จะติดต่อเรา เราจะมีคนที่จะตอบคำถามของคุณ

หากคุณต้องการใบเสนอราคาแบบกำหนดเองโปรดติดต่อเรา

เวลาทำการฝ่ายบริการลูกค้า : จันทร์ – ศุกร์ 09:00~18:00 น.

โทร : 07 223 1058

หากมีข้อสงสัยหรือคำถามที่ไม่ชัดเจนทางโทรศัพท์ โปรดอย่าลังเลที่จะส่งข้อความส่วนตัวถึงฉันทาง Facebook ~~

เฟซบุ๊ก HonWay: https://www.facebook.com/honwaygroup