การเจียรเป็นเทคโนโลยีการประมวลผลพื้นผิวความแม่นยำสูงที่ใช้กันอย่างแพร่หลายในการผลิตความแม่นยำของวัสดุต่างๆ เช่น โลหะ เซรามิก และเซมิคอนดักเตอร์ ในระหว่างกระบวนการเจียร ปฏิสัมพันธ์ระหว่างล้อเจียรและชิ้นงานจะทำให้เกิดความต้านทานในการเจียร ซึ่งไม่เพียงแต่ส่งผลต่อประสิทธิภาพในการเจียรเท่านั้น แต่ยังส่งผลโดยตรงต่อความแม่นยำในการประมวลผล คุณภาพพื้นผิว และอายุการใช้งานของล้อเจียรอีกด้วย ดังนั้น การวิจัยเชิงลึกเกี่ยวกับแหล่งที่มา ปัจจัยที่มีอิทธิพล และวิธีการควบคุมความต้านทานการบดจึงมีความสำคัญต่อการปรับปรุงเทคโนโลยีการบดและเสถียรภาพในการประมวลผล

การศึกษาครั้งนี้จะแนะนำว่าความต้านทานในการเจียรคืออะไร และจะสำรวจกลไกในการสร้างความต้านทานดังกล่าว แยกย่อยออกเป็นองค์ประกอบหลักสองส่วน คือ ความต้านทานในการเจียรเชิงสัมผัสและความต้านทานในการเจียรปกติ และวิเคราะห์อิทธิพลของความต้านทานดังกล่าวต่อความร้อนในการเจียร ความแข็งแกร่งเชิงกล และความแม่นยำในการตัดเฉือน

สารบัญ

ความต้านทานการบดคืออะไร?

ในระหว่างกระบวนการเจียร เมื่อล้อเจียรสัมผัสและตัดชิ้นงาน แรงกระทำและแรงปฏิกิริยาจะถูกสร้างขึ้นระหว่างทั้งสอง แรงนี้เรียกว่าแรงต้านทานการบด หรือแรงลากการบด

สาเหตุของการต้านทานการบด

เมื่อล้อเจียรและชิ้นงานกำลังเจียร การสัมผัสระหว่างขอบของสารกัดกร่อนและชิ้นงานจะทำให้เกิดการเสียรูปต่างๆ ค่าความต้านทานทั่วไปมีดังนี้:

- ความต้านทานยืดหยุ่น: ความต้านทานที่เกิดจากการเสียรูปยืดหยุ่นของพื้นผิวชิ้นงานเมื่ออนุภาคสารกัดกร่อนฝังลงในชิ้นงาน

- ความต้านทานพลาสติก: ความต้านทานที่เกิดขึ้นเมื่ออนุภาคที่มีฤทธิ์กัดกร่อนถูกกดลงในพื้นผิวชิ้นงาน ทำให้เกิดการเสียรูปพลาสติก

- ความต้านทานแรงเฉือน: ความต้านทานที่เกิดจากการเปลี่ยนรูปแรงเฉือนภายในวัสดุเมื่อวัสดุถูกตัดออกเพื่อให้เกิดเศษ

- ความต้านทานแรงเสียดทาน: แรงเสียดทานที่เกิดขึ้นเมื่อพื้นผิวการสึกหรอของเมล็ดขัดสัมผัสกับพื้นผิวของชิ้นงาน ซึ่งเกี่ยวข้องกับสถานะการสึกหรอของล้อเจียรและสถานะพื้นผิวของชิ้นงาน

ส่วนประกอบของความต้านทานการบดมีอะไรบ้าง?

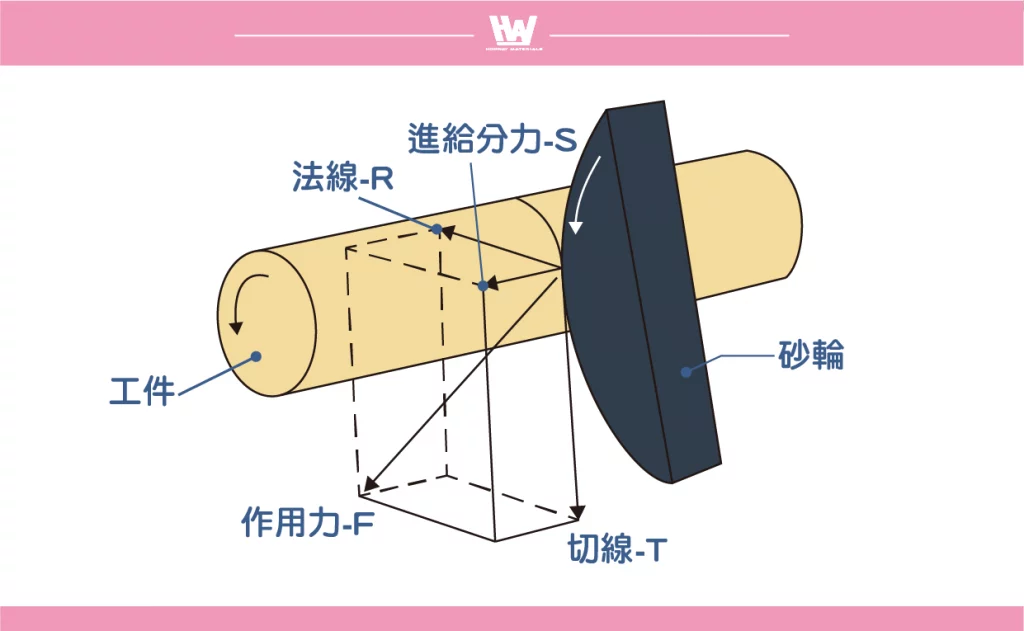

แรงต้านการเจียรไม่ได้เกิดจากแรงเพียงทิศทางเดียวที่ส่งผลต่อล้อเจียร เมื่อพิจารณาถึงกลไกการเจียร ความต้านทานการเจียรจะแบ่งออกเป็น 3 ส่วน ได้แก่ ทิศทางการหมุนของล้อเจียร ทิศทางรัศมีของล้อเจียร และทิศทางการป้อนของล้อเจียร:

แรงเชิงสัมผัส (T) – องค์ประกอบหลัก

- ทิศทาง : ตามทิศทางการหมุนของล้อเจียร

- ผลกระทบ: แปรผันตามพลังงานที่ต้องการในการบด และจึงเกี่ยวข้องอย่างใกล้ชิดกับปริมาณการใช้พลังงาน ซึ่งมักเรียกว่าพลังงานในการบดหรือพลังงานการบริโภค

- วิธีการวัด: สามารถวัดการใช้พลังงานของเครื่องบดได้ด้วยมิเตอร์ไฟฟ้าและคำนวณโดยใช้ “พลังงาน ÷ ความเร็วล้อบด”

ความต้านทานการบดปกติ (R, แรงรัศมี) – แรงถอยหลัง

- ทิศทาง: ตั้งฉากกับพื้นผิวล้อเจียร กระทำไปตามรัศมีของล้อเจียร

- ผลกระทบ : ส่งผลต่อการเสียรูปของชิ้นงานและการสั่นสะเทือนในระหว่างการประมวลผล ซึ่งส่งผลต่อความแม่นยำในการเจียรและคุณภาพพื้นผิว

- ลักษณะเฉพาะ: ความต้านทานการบดปกติมักจะมากกว่าความต้านทานการบดแบบสัมผัส โดยทั่วไปประมาณ 2 เท่า และอาจเพิ่มขึ้นเป็น 4 เท่าเมื่อใช้ของเหลวสำหรับบดที่ไม่ละลายน้ำ เนื่องจากแรงปกติที่มีขนาดใหญ่ จึงมีข้อกำหนดที่สูงขึ้นสำหรับอายุการใช้งานของล้อเจียร ความแข็งแกร่งเชิงกล และเสถียรภาพของอุปกรณ์ เมื่อสารกัดกร่อนของล้อเจียรสึกหรอและขอบตัดทื่อ ความต้านทานในการเจียรปกติจะเพิ่มขึ้นอย่างรวดเร็ว ซึ่งอาจนำไปสู่การเจียรที่ไม่มีประสิทธิภาพ ในเวลานี้ต้องได้รับความเอาใจใส่และปรับแต่งเป็นพิเศษ

แรงป้อน (S)

- ทิศทาง: ตามทิศทางการป้อนล้อเจียร

- ผลลัพธ์: โดยปกติแล้วจะมีขนาดเล็กและน่ากังวลน้อยกว่า แต่ยังคงเป็นข้อพิจารณาสำหรับการเจียรที่แม่นยำสูง

ปัจจัยหลักที่มีผลต่อความต้านทานการบด

ในระหว่างกระบวนการเจียร เราจะตรวจจับแรงต้านทานการเจียรที่จุดหนึ่ง ซึ่งเป็นผลรวมของแรงที่กระทำกับขอบของอนุภาคสารกัดกร่อนทั้งหมดที่สัมผัสกับชิ้นงานในขณะนั้น

หากเราต้องการคำนวณขนาดความต้านทานของการเจียรแบบง่ายๆ เราสามารถใช้ (จำนวนของขอบขัดที่ใช้ในการตัดในเวลาเดียวกัน × ความต้านทานเฉลี่ยของขอบเดี่ยว) ได้

แต่มีหลายปัจจัยที่ส่งผลต่อความต้านทานการบดจริงๆ ปัจจัยทั่วไปมีดังต่อไปนี้:

- จำนวนขอบขัดที่ใช้งาน (ที่มีผลต่อแรงรวม)

- ความต้านทานเฉลี่ยของคมตัดเดี่ยว (ที่มีผลต่อแรงจุดเดียว)

- แนวโน้มทั้งสองข้างต้น

※หมายเหตุ: ปัจจัยที่เปลี่ยนแปลงเหล่านี้ไม่เป็นอิสระต่อกันและจะส่งผลต่อกันและกัน ตัวอย่างเช่น เมื่อพื้นที่สัมผัสระหว่างล้อเจียรและชิ้นงานยังคงไม่เปลี่ยนแปลง หากจำนวนของคมตัดที่เกี่ยวข้องกับการตัดลดลง ระยะห่างระหว่างคมตัดจะเพิ่มขึ้น วิธีนี้จะเพิ่มความลึกของการตัดเมล็ดขัดเม็ดเดียว ส่งผลให้ความต้านทานที่กระทำต่อคมตัดเม็ดเดียวเพิ่มมากขึ้น

อะไรบ้างที่มีอิทธิพลต่อจำนวนขอบขัดที่ใช้งานอยู่?

ข้างต้นนี้เราได้กล่าวถึงแล้วว่ามีหลายปัจจัยที่ส่งผลต่อจำนวนคมตัด หนึ่งในนั้นคือจำนวนคมตัด พื้นที่สัมผัส และความหนาแน่น ซึ่งเป็นปัจจัยสำคัญที่ส่งผลต่อจำนวนคมตัด:

- พื้นที่สัมผัสระหว่างล้อเจียรกับชิ้นงาน

- กำหนดโดยผลคูณของความยาวส่วนโค้งสัมผัสและความกว้างของการเจียร

- ความหนาแน่นของคมตัดที่มีประสิทธิภาพ

- ได้รับผลกระทบจากประเภทของล้อเจียร (เช่น ขนาดของสารกัดกร่อน สารยึดเกาะ) และสภาวะการแต่งตัว

- ได้รับผลกระทบจากสภาวะการบด (เช่น ความเร็วการป้อนและความลึกของการตัด)

※หมายเหตุ: เนื่องจากล้อเจียรจะสึกหรอต่อไปในระหว่างกระบวนการเจียร ความหนาแน่นจึงเปลี่ยนแปลงต่อไป ดังนั้นการคำนวณค่าที่แม่นยำจึงค่อนข้างยาก

ผลกระทบของความต้านทานการบดต่อการประมวลผล

อิทธิพลของความต้านทานการบดสามารถแบ่งออกได้เป็นทิศทางสัมผัสและทิศทางปกติ:

- ความต้านทานการเจียรแบบสัมผัส (T) ส่งผลต่อความร้อนในการเจียร

- ส่งผลโดยตรงต่อการเกิดความร้อนจากการเจียร ซึ่งส่งผลต่อการเสื่อมสภาพเนื่องจากความร้อนของพื้นผิวที่ผ่านการกลึง

- ความร้อนในการเจียรที่มากเกินไปอาจทำให้เกิดการไหม้บนพื้นผิวชิ้นงานหรือวัสดุเสื่อมสภาพได้

- ความต้านทานการเจียรปกติ (R) ส่งผลต่อความแม่นยำของการตัดเฉือน

- ส่งผลให้ล้อเจียร ชิ้นงาน และแกนของล้อเจียรเกิดการผิดรูป ส่งผลให้ความแม่นยำในการตัดเฉือนลดลง

- การเปลี่ยนรูปมากเกินไปอาจนำไปสู่ข้อผิดพลาดของขนาดและการเสื่อมคุณภาพของพื้นผิว

อัตราส่วนของความต้านทานการเจียรแบบสัมผัสกับความต้านทานการเจียรปกติจะส่งผลต่อผลผลิตของสถานะการเจียร ถ้าจำเป็นต้องบดอย่างมีประสิทธิภาพ มักต้องใช้ความต้านทานการบดปกติที่ต่ำลงเพื่อลดการเสียรูปทางกลและภาระของอุปกรณ์

เราจะมั่นใจได้ถึงคุณภาพการประมวลผลได้อย่างไร?

เนื่องจากปัจจัยเหล่านี้มีอิทธิพลต่อกันและกัน เราจึงสามารถวิเคราะห์การเปลี่ยนแปลงเหล่านี้เชิงปริมาณได้ เพื่อพิจารณาว่าความต้านทานในการเจียรโดยรวมของล้อเจียรเปลี่ยนแปลงไปอย่างไร ยิ่งไปกว่านั้น ในกระบวนการบดที่ได้รับการปรับปรุง จะต้องพิจารณาอิทธิพลซึ่งกันและกันระหว่างจำนวนเมล็ดขัดและความต้านทานของขอบเดี่ยวพร้อมๆ กัน เพื่อให้มั่นใจถึงความเสถียรของสภาวะการบดและคุณภาพการประมวลผล

สรุปแล้ว

ความต้านทานต่อการบดเป็นปัจจัยหลักที่ส่งผลต่อประสิทธิภาพ ความแม่นยำ และคุณภาพการประมวลผลในการบด โดยหลักแล้วจะกำหนดโดยจำนวนของขอบขัดที่ใช้งานและความต้านทานเฉลี่ยของขอบเดี่ยว ซึ่งทั้งสองนี้จะไม่เปลี่ยนแปลงอย่างอิสระ และจำเป็นต้องพิจารณาปัจจัยต่างๆ เช่น สภาวะการเจียร สถานะการตกแต่งล้อเจียร และวัสดุชิ้นงานอย่างครอบคลุม

ในจำนวนนั้น ความต้านทานการเจียรแบบสัมผัส (T) มีความสัมพันธ์โดยตรงกับความร้อนจากการเจียร ซึ่งส่งผลต่อการเสื่อมสภาพเนื่องจากความร้อนและความเสียหายของวัสดุบนพื้นผิวชิ้นงาน ความต้านทานการเจียรปกติ (R) ส่งผลต่อการเสียรูปของล้อเจียร ชิ้นงาน และโครงสร้างทางกล และส่งผลต่อความแม่นยำในการประมวลผลและอายุการใช้งานของอุปกรณ์ด้วย อัตราส่วนทั้งสองนี้มีความสำคัญอย่างมากต่อเสถียรภาพของสถานะการบดและผลผลิตในการประมวลผล

นอกจากนี้ ปัจจัยหลักที่มีผลต่อความต้านทานการเจียร ได้แก่ พื้นที่สัมผัสระหว่างล้อเจียรและชิ้นงาน ความหนาแน่นของขอบที่มีประสิทธิภาพ และสภาวะการเจียร เนื่องจากปัจจัยเหล่านี้มีอิทธิพลต่อกันและกันและเปลี่ยนแปลงในลักษณะที่ซับซ้อนในระหว่างกระบวนการบด จึงไม่สามารถพิจารณาตัวแปรเพียงตัวเดียวเพื่อกำหนดการเปลี่ยนแปลงของความต้านทานในการบดได้ การควบคุมความต้านทานการเจียรได้อย่างมีประสิทธิภาพ การประมวลผลการเจียรที่มีประสิทธิภาพและเสถียร การรับประกันคุณภาพชิ้นงาน และยืดอายุการใช้งานของล้อเจียรได้นั้นสามารถทำได้ผ่านการปรับพารามิเตอร์ที่เหมาะสม การปรับปรุงเงื่อนไขการแต่งตัว การเลือกและการใช้สารหล่อเย็นเท่านั้น

การกระทำ

- 研磨時為什麼會產生熱?>>研磨熱

- 必須要知道的磨料基本知識>>>研磨-磨料 介紹

- 砂輪性能的關鍵角色>>結合劑介紹

- 當前測量的表面粗糙度是否達到您預期的目標>>>研磨拋光與表面粗糙度對照表

- 砂輪磨粒的各式面貌 >>砂輪磨粒的研磨作用

- 表面出現變質了怎麼辦>>深入解析研磨加工避免表面變質?

- 表面粗不粗糙、光不光滑>>甚麼是表面粗糙度

- 切刃不同的研磨狀態 >>深入了解砂輪切刃形狀、變化與自銳機制

- 執行>>>鑽石與氮化硼砂輪、拋光磨料、拋光設備、拋光工具

- การทบทวน

สำหรับการบด เรามีการปรับแต่งตามความต้องการในการประมวลผล เพื่อให้มีประสิทธิภาพสูงสุด

หากคุณยังไม่รู้ว่าจะเลือกอันที่เหมาะสมที่สุดอย่างไรหลังจากอ่านข้อความนี้แล้ว

ยินดีต้อนรับที่จะติดต่อเรา เราจะมีคนที่จะตอบคำถามของคุณ

หากคุณต้องการใบเสนอราคาแบบกำหนดเองโปรดติดต่อเรา

เวลาทำการฝ่ายบริการลูกค้า : จันทร์ – ศุกร์ 09:00~18:00 น.

โทร : 07 223 1058

หากมีข้อสงสัยหรือคำถามที่ไม่ชัดเจนทางโทรศัพท์ โปรดอย่าลังเลที่จะส่งข้อความส่วนตัวถึงฉันทาง Facebook ~~

เฟซบุ๊ก HonWay: https://www.facebook.com/honwaygroup

คุณอาจสนใจ…

[wpb-random-posts]